Article citation info:

Warczek, J., Juzuń, M.

Application of visual test methods loaded elements of rotating machinery flow

to assess their condition. Scientific

Journal of Silesian University of Technology. Series Transport. 2016, 90,

195-208. ISSN: 0209-3324. DOI: 10.20858/sjsutst.2016.90.17.

Jan WARCZEK[1],

Mateusz JUZUŃ[2]

APPLICATION

OF VISUAL TEST METHODS LOADED ELEMENTS OF ROTATING MACHINERY FLOW TO

ASSESS THEIR CONDITION

Summary. The article presents the aims and

objectives of the process of

non-destructive testing of turbine aircraft engines using visual methods

indirect use of endoscopy. Presents brief characteristics of the construction

of engines tested, analyzed the diagnostic procedures used in non-destructive

testing methods are shown diagnostic equipment used in research. The paper

presents examples of the results of diagnostic checks obtained for the test

aircraft engine.

Keywords: non-destructive tests, aircraft engine

diagnostic, condition of aircraft engine assess

ZASTOSOWANIE

WIZYJNYCH METOD BADAŃ OBCIĄŻONYCH ELEMENTÓW WIRNIKOWYCH MASZYN PRZEPŁYWOWYCH DO

OCENY ICH STANU TECHNICZNEGO

Streszczenie. W artykule przedstawiono cele i

założenia procesu

badań nieniszczących lotniczych silników turbinowych

przy użyciu metod wizualnych pośrednich, z wykorzystaniem endoskopii. Przedstawiono

krótkie charakterystyki budowy badanych silników, przeanalizowano procedury

diagnostyczne, wykorzystywane w metodach badań nieniszczących, przedstawiono

sprzęt diagnostyczny wykorzystany w badaniach. W artykule przedstawiono

przykładowe wyniki sprawdzeń diagnostycznych, uzyskane dla badanego silnika

lotniczego.

Słowa kluczowe: badania nieniszczące, diagnostyka

silników lotniczych, oszacowanie stanu technicznego silnika lotniczego

Lotnicze silniki turbinowe, w

całym okresie eksploatacji, poddane są bardzo dużym obciążeniom mechanicznym i

cieplnym, które zmieniają się w funkcji czasu. Wynika stąd konieczność ciągłego

monitorowania stanu technicznego jednostki napędowej, co pozwala na wczesne

wykrycie niesprawności oraz prognozowanie stanu technicznego na kolejne godziny

pracy.

Ze względu na budowę elementów

składowych oraz sposób wykorzystania energii paliwa silniki wirnikowe

przepływowe można podzielić na:

- turboodrzutowe

(jednoprzepływowe, dwuprzepływowe, wentylatorowe),

- turbowałowe (np. turbośmigłowe).

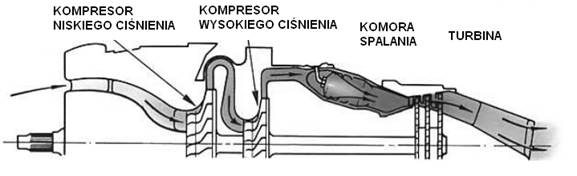

Podstawowe elementy

konstrukcyjne takich maszyn, podlegające największym obcią-żeniom termicznym i

mechanicznym przedstawia rys. 1.

W turbinie gazowej powietrze

zostaje sprężone za pomocą jednego z dwóch typów sprężarek, w zależności od

konstrukcji jednostki napędowej. Moment obrotowy niezbędny do sprężenia

powietrza doprowadzany jest do sprężarki z turbiny za pomocą wału. W przypadku

sprężarki o konstrukcji odśrodkowej, ruch powietrza powoduje wzrost ciśnienia

oraz powstanie energii kinetycznej. W celu przemiany tej energii na ciśnienie,

konieczne jest zastosowanie układu dyfuzora i spirali. Powietrze do sprężarki

zasysane jest centralnie, następnie przepływa przez sprężarkę odśrodkową na

zewnątrz, pod kątem 90° w stosunku do kierunku lotu, a następnie jest skierowane

w stronę komory spalania [1, 2].

Rys. 1. Silnik turboodrzutowy wyposażony

w dwustopniową sprężarkę odśrodkową [1]

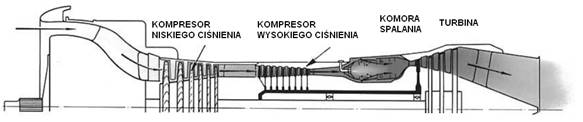

Sprężarki osiowe natomiast zbudowane

są z naprzemiennie umieszczonych wirników łopatek, które mają za zadanie

przyspieszyć przepływ powietrza oraz łopatek nieruchomych (kierownic), które

hamując przepływ powietrza zwiększają jego ciśnienie.

Do największych zalet sprężarek

osiowych należy ich wysoka sprawność przy nomi-nalnych obrotach, i korzystne

parametry pracy, przy dużych prędkościach.

![]()

![]()

Rys. 1. Silnik turboodrzutowy

wyposażony w wielostopniową sprężarkę osiową [1]

Kolejnym

zasadniczym elementem konstrukcji silnika turbinowego jest komora spalania. Do

zadań komory spalania należy przekształcenie energii chemicznej paliwa na

ciepło i energię mechaniczną gazów spalinowych, które stanowią składnik

czynnika roboczego, zasilającego turbinę [1, 5, 9]. Zadaniem komory spalania

jest spalenie paliwa, podawanego przez wtryskiwacze w obecności powietrza

dostarczanego w dużych ilościach przez sprężarkę. Otrzymane ciepło wpływa na

gwałtowne rozszerzenie strumienia gazu, który w wyniku otrzymanego

przyspieszenia zwiększa prędkość i w postaci jednorodnego stru-mienia trafia na

łopatki turbiny. Jednocześnie, strumień tłoczonego powietrza nie może spowodować

zgaszenia płomienia, który w każdym cyklu pracy musi być stabilny. W tym celu

stosowane są dodatkowe elementy konstrukcyjne, takie jak rury ogniowe, zawiro-wywacze

powietrza i stateczniki płomienia [9].

Zadaniem turbiny w silniku jest

przechwycenie energii gorących gazów wydostających się z komory spalania. Upraszczając,

przeważnie turbiny podzielone są na 2 stopnie. Pierwszy z nich, nazwany

turbiną wysokiego ciśnienia, połączony jest wspólnym wałem ze sprężarką,

natomiast drugi stopień, zwany turbiną niskiego ciśnienia, napędza wał

napędowy, który przekazuje napęd na osprzęt silnika (w silnikach turbowałowych

również na napęd śmigła). [11]

W przypadku silników odrzutowych nie występuje napęd wału z turbiny (wyjątkiem

jest napęd agregatów), natomiast energia gazów spalinowych, które minęły

turbinę, uchodzi przez dyszę silnika i tworząc zjawisko odrzutu, napędza statek

powietrzny.

2. METODY

DIAGNOSTYKI

W ostatnich latach opracowano i rozwinięto

różne metody badań nieniszczących, które nie wymagają demontażu silnika w

celu oceny stanu technicznego jego istotnych podzes-połów. Szczególne miejsce w

grupie metod badań nieniszczących zajmują metody wizyjne, które ze względu na

rodzaj stosowanych układów można podzielić na:

-

metody

boroskopowe,

-

metody

fiberoskopowe,

-

metody

z wykorzystaniem mikrokamery (wideoendoskop).

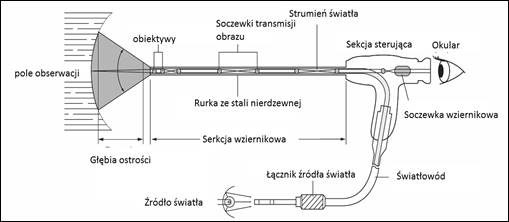

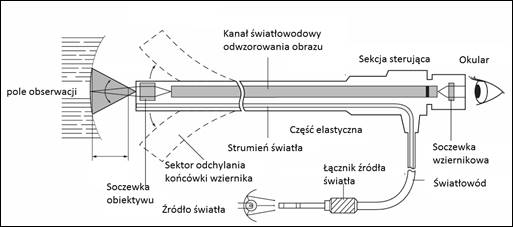

W metodzie boroskopowej, której

schemat został przedstawiony na rys. 3, transmisja zimnego strumienia światła

do okna sondy w pobliżu obiektywu boroskopu jest realizowana za pośrednictwem

oddzielnego światłowodu z zewnętrznego oświetlacza, który wyposażony jest w

żarówkę halogenową lub ksenonową. Wadą tej metody jest sztywna sekcja wzier-nikowa,

która w wielu praktycznych zastosowaniach utrudnia przeprowadzenie inspekcji

wizyjnej.

Rys. 3. Konstrukcja boroskopu [3]

W miarę rozwoju technologii światłowodowej,

możliwe stało się skonstruowanie urzą-dzenia zwanego fiberoskopem, czyli

elastycznego wziernika, który składa się z wiązki kilkudziesięciu tysięcy

cienkich włókien szklanych transmitujących optyczny obraz badanego obiektu do

obserwatora oraz przewodzących zimny strumień świetlny badanego obiektu od

zewnętrznego źródła światła. Ponieważ każde z włókien szklanych transmituje

obraz obiektu o innej barwie i jasności, więc ma on tyle punktów, ile

pojedynczych włókien szklanych zawiera kompletna wiązka światłowodowa. Rozdzielczość

obserwowanego obrazu odpo-wiada więc liczbie włókien w wiązce [4, 5, 8].

Obecnie, coraz częściej system

przenoszenia obrazu z obiektywu do odbiorcy jest realizowany za pomocą

elektrycznego sygnału, którego źródłem jest mikrokamera umiesz-czona w głowicy

pomiarowej. Takie rozwiązanie pozwala na łatwe przetwarzanie uzyskanych obrazów

i praktycznie nieograniczony zasięg przewodu pomiarowego. Dodatkową zaletą jest

trwałość połączona z niezawodnością urządzenia.

Rys. 4. Konstrukcja fiberoskopu [3]

3. METODY OCENY WYNIKÓW BADAŃ ENDOSKOPOWYCH

Podczas obserwacji wewnętrznych

powierzchni maszyny powstaje problem polegający na braku odniesienia do

wzorców, które umożliwiłoby określenie wymiarów napotkanych defektów. Rozmiar

obserwowanego obiektu jest nie tylko uzależniony od rzeczywistego rozmiaru, lecz

również zależy od odległości obiektywu sondy wziernikowej od badanej

powierzchni. Rozpoznanie rozmiaru defektu jest kluczowe z punktu widzenia

prawidłowo przeprowadzonego badania diagnostycznego, ponieważ każdy producent

określa dopusz-czalne rozmiary defektów, które mogą wystąpić w urządzeniu. W

tradycyjnym, optycznym podejściu do tego zagadnienia zastosowanie znajduje

metoda porównawcza, w której wyko-rzystuje się kalibrowane kształty

pomiarowe nakładane na końcówkę sondy wziernikowej.

W endoskopii cyfrowej

wykorzystuje się analizatory obrazu, współpracujące z głowicami pomiarowymi, wykorzystujące

metody stereo, cienia lub laserową do określenia odległości obiektywu sondy

wziernikowej od obserwowanej powierzchni i dalej rozmiarów wykry-wanych

defektów powierzchniowych.

Głowice pomiarowe tych urządzeń

umożliwiają zwymiarowanie widzianych obrazów w taki sposób, aby dawały

wrażenie poziomej trójwymiarowości z ich

głębią, bryłowatością i wzajemnym rozmieszczeniem [5].

Obecnie najczęściej stosowane

metody oceny zmian powierzchni części przepływowych maszyn wirnikowych to metody laserowe. Występują ich dwie odmiany:

-

znacznikowa,

-

skaningowa.

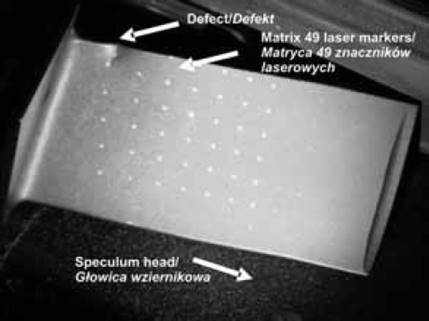

W metodzie znacznikowej wykorzystuje

się zasadę pomiaru wielopunktowego, polega-jącego na określeniu odległości

głowicy wziernikowej urządzenia wideoskopowego od obserwowanej powierzchni, na

podstawie powierzchni bazowej. Powierzchnia bazowa jest definiowana za pomocą co

najmniej trzech, najbardziej dopasowanych z 49 punktów laserowych matrycy

znaczników, które są wyświetlane na obserwowanym elemencie z rozpraszającego

układu optycznego sondy (rys. 5).

Rys. 5. Widok łopatki turbinowej po

nałożeniu siatki laserowej matrycy [6]

Im większa jest odległość od

badanej powierzchni, tym mniejsze jest przemieszczenie znaczników w lewą stronę

ekranu. Kolejny etap realizacji pomiaru, rejestrowany jest jako obraz

powierzchni, a następnie przy użyciu metody triangulacji, wyznaczane są

rozmiary wykrytego defektu [5].

Drugą metodą wykorzystania

laserowych promieni do pomiarów rozmiaru defektów jest metoda skaningowa. Układ optyczny skanera laserowego dokonuje

rozproszenia wiązki promienia laserowego w układzie wirujących zwierciadeł.

Wiązka laserowa, która została rozproszona, pada na badaną powierzchnię i ulega

odbiciu, które to kierowane jest na soczewkę skupiającą i detektor pomiarowy.

Ilość światła laserowego, które zostanie odbite, uzależnione jest od stanu

powierzchni. W przypadku gdy promień laserowy przesunie się nad defektem

powierzchniowym, nastąpi pochłonięcie, wynikające z ograniczonej ilości

odbitego światła. Skutkiem tego natężenie światła odbitego jest niższe niż w

przypadku powierzchni, która jest wolna od uszkodzeń. Dokonanie oceny wymiaru

defektów następuje na podstawie analizy spektralnej wiązki lasera przez wbudowany

układ mikroprocesorowy. Opisana metoda jest często stosowana do oceny uszkodzeń

trudno dostępnych miejsc kadłubów statków powietrznych [5].

4. ZNACZENIE

BADAŃ ENDOSKOPOWYCH W DIAGNOSTYCE SILNIKÓW

Podstawowe rodzaje uszkodzeń

części przepływowej silników turbinowych, które można wykryć metodami

endoskopowymi zamieszczono w tabeli 1.

Uszkodzenia

elementów części przepływowej [5]

|

ELEMENT |

USZKODZENIE |

|

Łopatki sprężarki: |

a) zanieczyszczenia: nalot,

sadza b) uszkodzenia mechaniczne:

rysy, wgniecenia, ślady zakleszczenia w kadłubie silnika c) ubytki wyrwy i pęknięcia |

|

Łopatki turbiny |

a)zanieczyszczenia produktami

spalania powierzchni łopatek b)wypryski powierzchniowe

(pęcherze) c)powiększony luz promieniowy

turbiny ze śladami zakleszczenia d)nadpalenia z wykruszeniem

łopatek na krawędziach e)ubytki powłoki ochronnej |

|

Komora spalania |

a)warstwa nagaru na łopatkach

zawirowywacza b)przepalenia, pęknięcia rur

ogniowych c)warstwa nagaru na

powierzchni kołpaka wtryskiwacza |

5.

OBIEKT

I METODA BADAŃ

Badanie wizualne powierzchni,

które tworzą przestrzenie wewnętrzne maszyn przepły-wowych umożliwia wykrycie,

rozpoznanie i ocenę ewentualnych defektów pod kątem ilościowym. W rezultacie

wynikiem badania jest ocena stopnia zużycia bądź zanieczyszczenia badanej

powierzchni, a w konsekwencji całego elementu konstrukcyjnego. Można stwierdzić,

że metodami endoskopowymi wykrywa się obecnie ok. 60% wszystkich uszkodzeń przepływowych

silników spalinowych.

Obiektem przeprowadzonych badań

był turbowałowy silnik M601T wytwarzany przez Walter Aircraft Engines, używany

w wielu europejskich konstrukcjach lotniczych. Występuje w wielu wersjach

konstrukcyjnych, przystosowanych do pracy w samolotach biznesowych,

agroturystycznych i treningowych o zastosowaniu militarnym. W Polsce silnik M601

T jest stosowany w samolocie turbośmigłowym PZL-130 Orlik, w wersji

przystosowanej do pracy w warunkach akrobacyjnych (m.in. lot odwrócony).

Specyfikacja konstrukcji:

-

kompresor

2-stopniowy osiowy oraz 1-stopniowa sprężarka promieniowa,

-

turbina

– 1-stopniowa turbina wysokiego ciśnienia i 1 turbina napędowa,

-

komora

spalania – pierścieniowa,

2 1 3

![]()

Rys. 6. Widok ogólny silnika M601T

(1 − osłona

siatkowa zasysanego powietrza, 2 − wylot spalin z dostępem

do turbiny niskiego ciśnienia, 3 − sekcja komór

spalania)

Badania tego silnika wykonane

zostały za pomocą wideoskopu wyposażonego w wy-świetlacz LCD i rozbudowany

układ sterowania kamerą wziernikową.

Najważniejsze parametry

techniczne wideoskopu:

-

średnica

sondy pomiarowej 4,9 mm,

-

długość

końcówki pomiarowej 1 m,

-

wyświetlacz

LCD 3,5”;

-

układ

umożliwiający podgląd obrazu pod kątem 90° względem osi głowicy,

-

oświetlenie

zawierające 3 diody LED.

Po wstępnych oględzinach silnika

i zapoznaniu się z jego budową wybrano dogodne miejsca do wprowadzenia głowicy

pomiarowej. Demontaż rozpoczęto od odkręcenia siatko-wych osłon sekcji

sprężarek. W otrzymany otwór wprowadzono głowicę pomiarową, dzięki czemu

możliwy był dostęp do sekcji sprężarek badanego silnika. W ten sposób uzyskano dokumentację

zdjęciową łopatek wirnika sprężarki pierwszego stopnia (rys. 8).

Obserwując zdjęcie łopatek

przedstawione na rys. 9 zauważyć można istotną korzyść, jaką daje zastosowanie

regulowanego natężenia światła w aparaturze badawczej. Zbyt duże natężenie

sprawia, że światło odbija się od powierzchni łopatki i sprawia, że obraz staje

się nieczytelny. W badanej sprężarce

nie stwierdzono żadnych nieprawidłowości.

Rys. 7. Wideoskop wykorzystany do

przeprowadzenia badań [7]

Rys. 8. Łopatki

I stopnia sprężarki silnika m601t

Rys. 9. Zależność

czytelności uzyskanego obrazu od intensywności oświetlenia

W

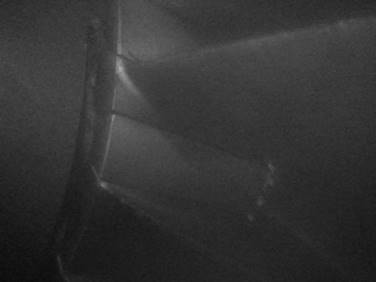

celu kontroli wizualnej turbiny badanego silnika, wprowadzono głowicę pomiarową

w miejsce nr 2 na rys. 6. W czasie analizy uzyskanych obrazów zauważono

pewne zmiany eksploatacyjne w postaci białego nalotu na powierzchni łopatek

(rys. 10) oraz przebarwienia u nasady łopatek, spowodowane działaniem

wysokiej temperatury.

![]()

Rys. 10. Łopatki turbiny niskiego

ciśnienia – zaznaczono zauważony nalot

Rys. 11.

Łopatki turbiny niskiego ciśnienia – widoczne przebarwienia u nasady łopatek

Rozmiar tych zmian nie stanowi

przesłanki do demontażu silnika, świadczy jedynie o jakości procesu

spalania w komorze. Celowe jest indeksowanie takich zmian wyglądu na

powierzchniach silnie obciążonych elementów części przepływowej silnika oraz

ich okresowa kontrola, aby porównać rozmiar zmian.

6.

PODSUMOWANIE

Metody wizyjne stosowane w

badaniach maszyn przepływowych pozwalają na pro-wadzenie diagnostyki

eksploatacyjnej bez konieczności wymontowania (rozmontowania) badanego obiektu.

Wpływa to znacząco na możliwość ograniczenia występowania zagrożeń,

wynikających ze zużycia silnie obciążonych elementów turbinowych silników

lotniczych. Zasadniczym problemem badań za pomocą endoskopu jest konieczność

skomplikowanego manewrowania głowicą pomiarową, co w przypadku silników

niedużych rozmiarów może stanowić dużą niedogodność.

References

1. Rolls-Royce plc. 1996. The jet engine. Derby: The Technical Publications

Department. ISBN 0902121-235.

2. Dzierżanowski Paweł, Walerian Kordziński,

Mieczysław Łyżwiński and others. 1983. Turbinowe

silniki odrzutowe. [In Polish: Turbine

jet engines]. Warszawa: WKiŁ. ISBN 83-206-0362-5.

3. Collective work. 2005. Industrial endoscopy system guide version 2: Olympus industrial.

4. Breen J., Stellingwerff M.

1995. “Application of optical and digital endoscopy”. Vienna: Proceedings 2nd EAEA Conference.

5. Korczewski

Zbigniew. 2008. Endoskopia silników

okrętowych. [In Polish: Endoscopy

marine engines]. Gdynia: AMW. ISBN 978-83-60278-20-8.

6. KARL

STORZ Endoscope. 2006. Techno pack with

multipoint measuring system. Industrial Group.

7.

Specjalistyczne narzędzia

warsztatowe “KS Tools Videoskop”. [In Polish: Specialist

workshop tools “KS Tools Videoscope”]. Available at:

http://www.majsterkownia.pl/product-pol-1166-Videoskop-Ultimate-Vision-sonda-0-90-4-9mm-KS-Tools.html.

8. Hlebowicz J. 2000. Endoskopia przemysłowa. [In Polish: Industrial endoscopy]. Warszawa: Biuro GAMMA. ISBN 83-87848-23-9.

9. Utkin Marek. 2004. „Silnik turbinowy”. [In

Polish: „Turbine engine”]. Młody technik 07:

26-29. ISSN 0462-9760.

10. Balicki W. 2009. „Potrzeby i sposoby

diagnozowania lotniczych silników turbinowych”. [In Polish: „Needs and methods for diagnosing aircraft

turbine engines”]. Prace Instytutu

Lotnictwa 4 (199): 109-116. ISSN 0509-6669.

Received 20.08.2015; accepted in revised form 21.12.2015

![]()

Scientific Journal of Silesian

University of Technology. Series Transport is licensed under a Creative

Commons Attribution 4.0 International License