Article citation info:

Markowski, T., Batsch, M. Mathematical model of form machining of the convexo-concave Novikov gear teeth. Scientific Journal of Silesian University of Technology. Series Transport. 2016, 90, 137-147. ISSN: 0209-3324. DOI: 10.20858/sjsutst.2016.90.12.

Tadeusz MARKOWSKI[1], Michał BATSCH[2]

MATHEMATICAL MODEL OF FORM MACHINING OF THE CONVEXO-CONCAVE NOVIKOV GEAR TEETH

Summary. Article

presents mathematical model of form machining of cylindrical convexo-concave

Novikov gear teeth by means of disk-type tools. Example of these king of tools

is disk-type milling cutter or grinding wheel. Moreover based on the given

convex and concave tooth geometry the tool profile has been established.

Keywords: mathematical model, Novikov

convexo-concave gear, machining, disk-type tools

MATEMATYCZNY MODEL OBRÓBKI KSZTAŁTOWEJ UZĘBIEŃ

O KOŁOWO-ŁUKOWYM ZARYSIE ZĘBÓW TYPU NOWIKOWA

Streszczenie. Artykuł przedstawia model matematyczny kształtowej obróbki uzębień

walcowych przekładni zębatych o kołowo-łukowym zarysie zębów typu Nowikowa za

pomocš narzędzi kršżkowych. Przykładami takich narzędzi mogš być frez kršżkowy

lub ciernica. Ponadto wyznaczono zarysy narzędzi na podstawie zadanej

geometrii kół zębatych o wklęsłym i wypukłym zarysie zębów.

Słowa kluczowe: model matematyczny, przekładnia zębata Nowikova o kołowo-łukowym

zarysie zębów, obróbka, frez kršżkowy

1. WPROWADZENIE

Uzębienie kół przekładni Nowikowa może być

wykonywane zarówno metodami kształtowymi, jak i obwiedniowymi [5].

Wród metod kształtowych wyróżnić można frezowanie frezem trzpieniowym bšd

kršżkowym. Do metod obwiedniowych zaliczyć można frezowanie frezem limakowym,

dłutowanie metodami Maaga oraz Fellowsa. Metody kształtowe sš znacznie droższe

i bardziej czasochłonne w porównaniu do metod obwiednio-wych, dlatego też nie

nadajš się do produkcji masowej. Ich zaletš jednak jest możliwoć wykonywania

uzębienia na maszynach niededykowanych do obróbki kół zębatych np. na fre-zarkach.

W tym przypadku frezarka musi mieć skrętny wrzeciennik oraz możliwoć

sprzężenia ruchu posuwowego stołu z ruchem obrotowym koła obrabianego. Takie

wyma-gania spełniajš 5-osiowe frezarki bšd centra frezarskie ze skrętnym

wrzeciennikiem i z osiš obrotowš. Ponadto obróbka

wykańczajšca często odbywa się metodš kształtowš [2, 4].

W tym przypadku zarys ciernicy ukształtowany jest tak, aby w wyniku sprzężenia

jej ruchu

z ruchem półwyrobu można było uzyskać pożšdany zarys zębów.

W artykule przedstawiono kinematykę obróbki kół przekładni Nowikowa narzędziem kršżkowym. Wyznaczono również sprzężony z kołem obrabianym zarys narzędzia do obróbki uzębienia wypukłego oraz wklęsłego z wykorzystaniem metody analitycznej [1, 2].

2. Zarys

narzędzia do obróbki uzębienia wypukłego

Rysunek 1 przedstawia matematyczny model przekładni technologicznej, na którš składa się narzędzie oraz obrabiany zębnik o zębach wypukłych.

Wprowadzono trzy układy współrzędnych: xS1, yS1, zS1 zwišzany z obrabianym zębnikiem, pomocniczy xN, yN, zN oraz xNo, yNo, zNo zwišzany z narzędziem. Narzędzie kršżkowe o promieniu rN obrabia zębnik o rednicy stóp rf1. Powierzchnie boczne sšsiadujšcych zębów sš obrabiane jednoczenie w wyniku sprzężenia ruchów obrotowego i posuwowego koła.

Prędkoci kštowa oraz liniowa obrabianego koła powinny być powišzane ze sobš zależnociš (1)

|

|

(1) |

Odległoć pomiędzy osiami obrotu narzędzia oraz zębnika wyraża się wzorem (2)

|

|

(2) |

Powierzchnia zęba zębnika w układzie S1 reprezentowana jest przez wektor (3) oraz wersor normalny (4):

|

|

(3) |

||

|

|

(4) |

|

|

gdzie:

αw czołowy kšt przyporu,

r1 promień podziałowy zębnika,

ρ1 promień zarysu zęba wypukłego,

dCO odległoć pomiędzy centralnym punktem zazębienia C a rodkiem zarysu zęba wypukłego O,

β

kšt pochylenia

linii zęba na rednicy podziałowej, φ1,

θ1 parametry powierzchni,

φSYM1 kšt zapewniajšcy, że o xS1 będzie osiš symetrii

zarysu wrębu międzyzębnego w przekroju czołowym zaznaczonym na rysunku 1.

Rys. 1. Obróbka uzębienia zębnika narzędziem kršżkowym

Powierzchnia zęba zębnika w układzie współrzędnych narzędzia xNo, yNo, zNo wyraża się zależnociš (5)

|

|

(5) |

gdzie:

MNoN jednorodna macierz

transformacji z układu N do No,

MN1 jednorodna macierz transformacji

z układu 1 do N.

Powyższe macierze dane sš zależnociami (6) oraz (7):

|

|

(6) |

|

|

(7) |

Podobnie wersor normalny do powierzchni zęba zębnika w układzie

współrzędnych narzędzia xNo,

yNo, zNo wyraża się zależnociš (8):

|

|

(8) |

gdzie:

LNoN macierz transformacji z

układu N do No,

LN1 macierz transformacji z

układu 1 do N.

Macierze te dane sš wzorami (9) i (10):

|

|

(9) |

|

|

(10) |

Kierunek prędkoci dowolnego punku powierzchni narzędzia

okrelony jest przez wektor (11):

|

|

(11) |

Musi być on styczny do powierzchni bocznej obrabianego zęba.

Stycznoć ta wystšpi, gdy kšt pomiędzy nim a wersorem normalnym do powierzchni

zęba zębnika będzie kštem prostym, a więc gdy spełnione zostanie równanie (12):

|

|

(12) |

Rozwišzanie tego równania dla kolejnych dyskretnych wartoci

kšta obrotu narzędzia ![]() oraz dla kolejnych dyskretnych wartoci

parametru powierzchni bocznej zęba zębnika

oraz dla kolejnych dyskretnych wartoci

parametru powierzchni bocznej zęba zębnika ![]() pozwala na wyznaczenie parametrycznej

reprezentacji powierzchni bocznej narzędzia w postaci (13):

pozwala na wyznaczenie parametrycznej

reprezentacji powierzchni bocznej narzędzia w postaci (13):

|

|

(13) |

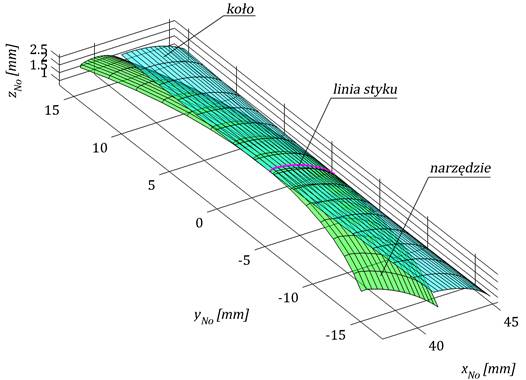

Rysunek 2 przedstawia wygenerowanš powierzchnię bocznš narzędzia

do obróbki uzębienia zębnika w układzie współrzędnych No.

Rys. 2. Powierzchnia narzędzia do

obróbki uzębienia wypukłego, powierzchnia boczna zęba zębnika oraz ich linia

styku w układzie współrzędnych koła obrabianego

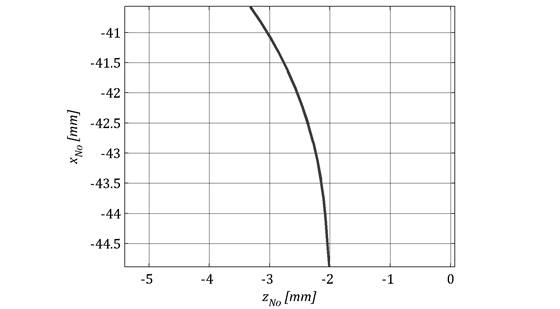

Zarys narzędzia kršżkowego jest uzyskiwany w wyniku przekroju powierzchni narzędzia płaszczyznš xNozNo, a zatem jest on zbiorem punktów powierzchni narzędzia, dla których współrzędna yNo przyjmuje wartoć zero. Zarys ten dla narzędzia do obróbki uzębienia wypukłego zębnika pokazano na rys. 3.

Rys. 3. Zarys narzędzia do obróbki wypukłego uzębienia zębnika

3. zarys narzędzia do obróbki uzębienia wklęsłEgo

Rysunek 4 przedstawia model przekładni technologicznej, na którš składa się narzędzie oraz obrabiane koło.

Rys. 4. Obróbka uzębienia koła

narzędziem kršżkowym

Tak samo jak w przypadku wyznaczania zarysu narzędzia do obróbki uzębienia wklęsłego wprowadzono trzy układy współrzędnych: xS2, yS2, zS2 zwišzany z obrabianym kołem, pomocniczy xN, yN, zN oraz xNo, yNo, zNo zwišzany z narzędziem. Narzędzie kršżkowe o promieniu rN obrabia koło o rednicy stóp rf2. Powierzchnie boczne sšsiadujšcych zębów sš obrabiane jednoczenie w wyniku sprzężenia ruchów obrotowego i posuwowego koła. Prędkoci kštowa oraz liniowa obrabianego koła powinny być powišzane ze sobš zależnociš (14):

|

|

(14) |

Odległoć pomiędzy osiami obrotu narzędzia oraz koła wyraża się wzorem (15):

|

|

(15) |

Powierzchnia zęba koła w układzie S2 reprezentowana jest przez wektor (16) oraz wersor normalny (17):

|

|

(16) |

|

|

(17) |

gdzie:

αw

czołowy kšt przyporu,

r2 promień

podziałowy koła,

ρ2

promień zarysu zęba wklęsłego,

dCO

odległoć pomiędzy centralnym punktem zazębienia C a rodkiem zarysu zęba wypukłego O,

β kšt

pochylenia linii zęba na rednicy podziałowej, φ2,

θ2

parametry powierzchni,

φSYM2

kšt zapewniajšcy, że o xS2

będzie osiš symetrii zarysu wrębu międzyzębnego w przekroju czołowym

zaznaczonym na rys. 4.

Powierzchnia zęba koła w układzie współrzędnych narzędzia xNo, yNo, zNo

wyraża się zależnociš (18):

|

|

(18) |

gdzie:

MNoN jednorodna macierz

transformacji z układu N do No,

MN2 jednorodna macierz

transformacji z układu 2 do N.

Powyższe macierze dane sš zależnociami (19) oraz (20):

|

|

|

|

Podobnie wersor normalny do powierzchni zęba koła w układzie

współrzędnych narzędzia xNo,

yNo, zNo wyraża się zależnociš (21):

|

|

gdzie:

LNoN macierz transformacji z

układu N do No,

LN2 macierz transformacji z

układu 2 do N.

Macierze te dane sš wzorami (22) i (23):

|

|

|

|

Kierunek prędkoci dowolnego punku powierzchni narzędzia

okrelony jest przez wektor (24):

|

|

(24) |

Musi być on styczny do powierzchni bocznej obrabianego zęba.

Stycznoć ta wystšpi, gdy kšt pomiędzy nim a wersorem normalnym do powierzchni

zęba koła będzie kštem prostym, a więc gdy spełnione zostanie równanie

(25):

|

|

Rozwišzanie tego równania dla kolejnych dyskretnych wartoci

kšta obrotu narzędzia ![]() oraz dla kolejnych dyskretnych wartoci

parametru powierzchni bocznej zęba koła

oraz dla kolejnych dyskretnych wartoci

parametru powierzchni bocznej zęba koła ![]() pozwala na wyznaczenie parametrycznej

reprezentacji powierzchni bocznej narzędzia w postaci (26):

pozwala na wyznaczenie parametrycznej

reprezentacji powierzchni bocznej narzędzia w postaci (26):

|

|

Rysunek 5 przedstawia wygenerowanš powierzchnię bocznš narzędzia

do obróbki uzębienia koła w układzie współrzędnych No.

Rys. 5. Powierzchnia narzędzia koła,

powierzchnia boczna koła oraz ich linia styku w układzie współrzędnych

koła obrabianego

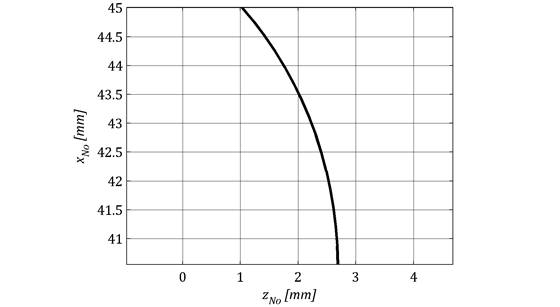

Podobnie jak w przypadku z rozdziału 2 jego zarys uzyskiwany jest w wyniku przekroju powierzchni narzędzia płaszczyznš xNozNo. Zarys ten dla narzędzia do obróbki uzębienia wklęsłego koła przedstawiono na rys. 6.

Rys. 6. Zarys narzędzia do

obróbki wklęsłego uzębienia koła

4. WNIOSKI i

PODSUMOWANIE

Przedstawiony matematyczny model kształtowej obróbki uzębień może być wykorzystany podczas projektowania narzędzi kršżkowych. W zależnoci od przyjętych parametrycznych równań powierzchni bocznej obrabianego zęba, które definiujš jego geometrie, może on posłużyć do symulacji obróbki uzębień walcowych dowolnego typu. Tego rodzaju obróbka daje możliwoć wykonywania uzębienia na maszynach niededykowanych do obróbki kół zębatych, co jest zaletš w przypadku produkcji jednostkowej.

Narzędzia kršżkowe do obróbki uzębień Nowikowa majš zarys, który z dużš dokładnociš można przybliżyć łukiem okręgu. W omawianych w rozdziałach 2 i 3 metodach wyznaczania zarysu narzędzi zakładano jednoczesnš obróbkę dwóch sšsiadujšcych powierzchni bocznych zębów. W praktyce, aby móc kontrolować wielkoć luzu międzyzębnego, a co za tym idzie szerokoć wrębu międzyzębnego, narzędzia mogš być wykonane o nieco mniejszej szerokoci niż wynika to z przeprowadzonych obliczeń. Zmiana szerokoci może polegać na nieznacznym przesunięciu rodka łuku okręgu stanowišcego zarys narzędzia. Ponadto przesunięcie to umożliwia obróbkę uzębienia ze zmianš kšta pochylenia linii zęba. Wówczas możliwe jest wprowadzanie modyfikacji w postaci fazowania bšd beczułkowania, o ile skręt wrzeciennika obrabiarki może być sterowany numerycznie.

5. Podziękowania

Badania realizowane w ramach Projektu Nowoczesne technologie materiałowe stosowane w przemyle lotniczym, Nr POIG.01.01.02-00-015/08-00 w Programie Operacyjnym Innowacyjna Gospodarka (PO IG). Projekt współfinansowany przez Unię Europejskš ze rodków Europejskiego Funduszu Rozwoju Regionalnego.

References

1.

Litvin F.L., A. Fuentes A. 2004. Gear Geometry and Applied Theory. Cambridge:

Cambridge University Press.

2. Markov V.M., A.S.

Kosterin. 2008. Simulation of the Working Surface of a

Grinding Wheel in Complex Gear Cutting. Russian

Engineering Research 28: 1125-1128.

3. Radzewich S.P. 2010. Gear Cutting

Tools. Fundamentals of Design and Computation. Abingdon: CRC Press.

4. Shih Y.P, S.D.

Chen S.D. 2012. A flank correction methodology for a five-axis CNC gear profile grinding machine. Mechanism and Machine Theory 47: 31-45.

5. Watson

H.J. 1970. Modern Gear Production. Bradley:

Pergamon Press.

Received 17.09.2015; accepted in revised form 30.12.2015

![]()

Scientific Journal of Silesian University of

Technology. Series Transport is licensed under a Creative Commons Attribution

4.0 International License

,

,