Grzegorz SZCZĘŚNIAK[1],

Paulina NOGOWCZYK[2], Rafał

BURDZIK[3],

Łukasz KONIECZNY[4]

Zastosowanie ram montażowych W POJAZDACH SPECJALNYCH

Streszczenie. W artykule przedstawiono rozwiązania konstrukcyjne oraz techniki mocowania ram montażowych w pojazdach specjalnych. Pojazdy specjalne to ciekawy i rosnący rynek w sektorze produkcji pojazdów ciężkich. Z uwagi na specyfikę użytkowania tych pojazdów, ich rozwiązania konstrukcyjne wymagają ciągłych zmian i adaptacji, co otwiera możliwości badawcze o charakterze utylitarnym.

Słowa kluczowe: Rama montażowa, pojazd specjalny.

application

of mounting frames in special vehicles

Summary. The paper presents the design

solutions and fastening mounting frames in special vehicles. Special Vehicles

is an interesting and growing market in the production of heavy vehicles. Due

to the nature of the use of these vehicles of their design solutions require

constant change and adaptation, which opens up the possibility of a utilitarian

research.

Keywords: Mounting frame, special vehicle.

1. WPROWADZENIE

Projektowanie i produkcja pojazdów specjalnych wymagają opracowania i stosowania rozwiązań konstrukcyjnych, odbiegających od standardowych rozwiązań, które występują w pojazdach komercyjnych. W zakresie konstrukcji zasadnicze różnice występują w ramach oraz konstrukcjach pomocniczych, które łączą podwozie, bardzo często bazujące na gotowych rozwiązaniach z nadwoziem. Z uwagi na szeroki zakres zastosowania pojazdów specjalnych, nadwozia bardzo często konstruowane są na podstawie specyficznych wymagań klienta [1,2].

W celu uzyskania bezpiecznego połączenia pomiędzy podwoziem a zabudową, przy wszystkich rodzajach zabudów, konieczne jest zastosowanie ramy montażowej lub konstrukcji nośnej, która przejmie funkcję ramy montażowej (wyjątek stanowią zabudowy samonośne oraz rama montażowa jako grupa podłogowa).

Interesującą metodą, coraz powszechniej stosowaną podczas projektowania konstrukcji pojazdów, jest technika SSS (Simple Structural Surfaces). Jest to metoda bazująca na prostym podejściu w fazie wstępnego projektowania konstrukcji pojazdu. Analizie poddaje się uproszczony model strukturalny składający się z powierzchni (płyt) z założeniem i uproszczeniem stałej sztywności w obrębie każdego z elementów reprezentujących grupy elementów konstrukcyjnych pojazdu. [2, 5-8].

1. RAMA MONTAŻOWA

Prawidłowy montaż ramy warunkuje jej poprawne funkcjonowanie, dlatego należy stosować się do następujących ogólnych zasad:

− podłużnice ramy montażowej powinny być ułożone płasko w kierunku wzdłuż ramy oraz powinno mocować się je na górnych pasach ramy podwozia,

− poprzecznice ramy montażowej należy umieścić powyżej poprzecznic ramy podwozia,

− w przypadku podłużnic zaleca się użyć ceowniki krawędziowane lub dostępne na rynku ceowniki przeznaczone do montażu pojazdów,

− wymiary podłużnic wynikają z wymaganego wskaźnika wytrzymałości przy zginaniu (Wx) dla zabudowy i podwozia (rys. 3). Podane wskaźniki wytrzymałości przy zginaniu i wymiary profilów dotyczą podłużnic ramowych, obciążonych równomiernie po obu stronach.

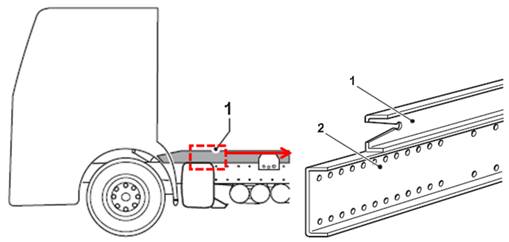

Rys. 1. Przykładowa lokalizacja ramy montażowej w pojeździe: 1 – rama montażowa, 2 – rama pojazdu

Fig. 1. Example of the location of mounting frame in vehicle: 1 – mounting frame, 2 – vehicle frame

2. MATERIAŁY STOSOWANE NA KONSTRUKCJE RAM MONTAŻOWYCH

Wzrost wymagań stawianych pojazdom specjalnym powoduje zmiany oczekiwanych parametrów konstrukcyjnych i wytrzymałościowych. Wynikają z tego bezpośrednio wymagania jakościowe materiałów stosowanych na konstrukcje ram montażowych [3]. Aktualnie można określić, że minimalne wymagania materiałowe dla ram montażowych ze stali są następujące (tabela 1):

− ramy montażowe z zamocowaniem typu „bride” lub z użyciem konsol (połączenie siłowe) - St 52 lub S 380 MC,

− ramy montażowe z mocowaniem uniemożliwiającym przesuw (połączenie kształtowe) za pośrednictwem nakładek - S 500 MC,

− ramy montażowe ze stali o dużej wytrzymałości (np. N-A-XTRA) muszą odpowiadać co najmniej wytrzymałości stalowych ram montażowych. Mocowanie musi nastąpi w formie połączenia siłowego.

W przypadku montażu zabudowy skrzyniowej w wersji aluminiowej można określić następujące zalecenia ogólne: przestrzeganie szczegółowych wskazówek producenta aluminium oraz warunek, że podłużnice, podłoga belkowa, płyty podłogowe i poprzecznice muszą tworzyć samonośną jednostkę.

Przydatność, a tym samym możliwość stosowania na ramy montażowe materiałów o mniejszej wytrzymałości można ustalić wyłącznie w ramach kontroli, dla potrzeb zaświadczenia o braku zastrzeżeń wobec rejestracji pojazdu. Zasadniczo zaleca się jednak stosowanie opisanych materiałów lub tworzyw o jeszcze lepszej jakości.

Tabela 1

Podstawowe właściwości wytrzymałościowe stali stosowanych na ramy montażowe [4]

|

Materiał |

Wytrzymałość na rozciąganie [N/mm2] |

Granica plastyczności [N/mm2] |

|

S 380 MC (St 52) |

> 450 |

380 |

|

S 500 MC |

> 560 |

500 |

3. KONSTRUKCJA I ZABUDOWA RAMY MONTAŻOWEJ

W przypadku pojazdów specjalnych stosowane konstrukcje bardzo często mają charakter oryginalny, dedykowany konkretnemu zamówieniu. Jednak nawet w tak indywidualnej produkcji należy dostosować się do pewnych zaleceń ogólnych, które w znacznym stopniu przyśpieszają procesy projektowe, wykonawcze i montażowe, a ponadto gwarantują odpowiednie parametry wytrzymałościowe, bezpieczeństwa, a często nawet użyteczności.

Przykładowo można określić, że ciągłe ramy montażowe są konieczne przy zabudowach z wysoko położonym punktem ciężkości, dużym obciążeniem punktowym, przy występującym obciążeniu jednostronnym oraz przy zabudowywaniu kabiny kierowcy. Zatem, stosuje się je do następujących konstrukcji: zabudowy samowyładowcze, zabudowy pojazdów do transportu materiałów szklanych, zabudowy pojazdów holowniczych, dźwigi samozaładowcze, maszty przegubowe, pomosty załadunkowe itp.

Ramy montażowe zasadniczo łączy się tylko z podłużnicami ramy pojazdu w miejscach profilu ceownika, w żadnym przypadku nie należy ich łączyć z kołnierzem czoła ramy, gdzie profil ma kształt zetownika. Zaleca się stosowanie oryginalnych elementów mocujących, oferowanych przez producenta. Jeżeli ze względu na wytrzymałość zachodzi konieczność wykonania dodatkowych połączeń zabudowy i podwozia, to zaleca się wykonanie ich za kabiną kierowcy z umieszczoną od wewnątrz płytą mocującą (połączenie ze środkiem czoła ramy). W przypadku gdy są potrzebne bardzo wysokie podłużnice lub rama musi mieć niewielką wysokość, to dwa ceowniki przy połączeniach siłowych można zamknąć jako skrzynkę, wsunąć wzajemnie lub zamknąć w formie pudła (rys. 3 B, C, D). Dzięki takiemu rozwiązaniu zwiększa się wskaźnik wytrzymałości przy zginaniu, ale również i wytrzymałość na skręcanie. Warianty rozwiązań konstrukcyjnych podłużnic przedstawiono na rysunku poniżej (rys. 2). Na rycinie A przedstawiono profil ceownika otwartego, B to profil ceownika zamkniętego, zaś rycina C przedstawia profil ceowników wpuszczanych jeden w drugi, oraz D jako profil ceowników wpuszczonych jeden na drugi.

Rys. 2. Przykłady rozwiązań wariantów konstrukcyjnych podłużnic [4]

Fig. 2. Examples of design solutions of longerons [4]

Ponadto, należy stosować się do zasady, że rama montażowa i rama podwozia powinny mieć jednakową grubość materiału oraz szerokość kołnierza. Przykładowy dobór wymiarów, w zależności od wymaganego wskaźnika wytrzymałość na zginanie Wx, przedstawiono na wykresie poniżej. Na osi pionowej pokazano wysokość profilu w mm, na osi poziomej stosunek wskaźnika wytrzymałość na zginanie Wx do objętości w cm3. Linie ciągłe na wykresie reprezentują profile o określonych wymiarach.

Rys. 3. Funkcje wymiarów profilów na podłużnice ramy montażowej w konstrukcji profilu otwartego [4]

Fig. 3. Functions of the profiles for the side dimensions of the mounting frame in the construction of an open structure [4]

W przypadku kiedy grupa podłogowa zabudowy może przejąć funkcję ramy montażowej, nie ma konieczności stosowania ramy z podłużnicami na całej długości ramy pojazdu (rys. 4).

Rys. 4. Rama montażowa jako grupa podłogowa [4]

Fig. 4. Mounting frame as the floor panel [4]

Zależnie od typu pojazdu i przewidywanej zabudowy oraz celu użytkowania pojazdu należy odpowiednio dobrać sposób mocowania ramy montażowej. Liczbę mocowań określić w taki sposób, aby było zagwarantowane przejęcie sił hamujących i bocznych. Należy pamiętać o tym, że właściwe mocowanie decyduje o zachowaniu się pojazdu w trakcie jazdy i jego bezpiecznej eksploatacji oraz wytrzymałości ramy podwozia i zabudowy.

Większość ram montażowych wymaga unieruchomienia w płaszczyznach wzdłużnej i poprzecznej. W tym celu można stosować płyty prowadzące, z zastrzeżeniem, że pomiędzy płytami prowadzącymi a ramą montażową nie może być szczeliny. Należy pamiętać, że w przypadku zmontowanych wcześniej ram montażowych trzeba uwzględnić tolerancje konstrukcyjne szerokości ramy podwozia. Osadzając ramę należy stosować się do dwóch zasadniczych zaleceń: jeżeli rama montażowa jest szersza niż rama podwozia, zastosować mocowanie konsolami oraz górne strony konsol muszą znajdować się na jednej płaszczyźnie z ramą podwozia, dodatkowo ramę montażową i konsole zaleca się zespawać.

Rys. 5. Mocowanie

ramy montażowej: 1− rama podwozia, 2 − rama montażowa, 3 −

poprzecznica,

4 − śruby do unieruchomienia wzdłużnego, 5 − płyta prowadząca, do

unieruchomienia poprzecznego [4]

Fig. 5. Mount of the mounting frame: 1 − chassis frame, 2 − mounting frame, 3 – traverse, 4 − screws for fixing the longitudinal 5 − guide plate, to immobilize the cross [4]

4. PODSUMOWANIE

Zakres stosowania ram montażowych w konstrukcjach pojazdów ciężkich stale wzrasta. Coraz częściej opracowywane są nowe konstrukcje oraz rozwiązania pośrednie, które mają sprostać oczekiwaniom klienta i jednocześnie spełniać rosnące wymagania w zakresie bezpieczeństwa, ekologii i ekonomii. Dwa ostatnie kryteria, określające wymagania ogólne w dużym stopniu wpływają na zmniejszanie masy konstrukcji pojazdów. Dlatego ramy montażowe oraz ramy pośrednie wydają się być rozwiązaniem bardzo przyszłościowym w konstrukcjach pojazdów. Ciekawym przykładem pojazdu specjalnego, w którym zastosowano wiele innowacyjnych rozwiązań konstrukcyjnych jest Kołowa Platforma Wysokiej Mobilności (KPWM), zaprojektowana i wykonana w ramach projektu badawczo-rozwojowego WND-DEM-1-325/00 Demonstrator+.

Praca zrealizowana w ramach DEMONSTRATOR + (WND-DEM-1-325/00

KoPlatWysMob)

Bibliografia

1.

Ostrowski T., P. Nogowczyk, R. Burdzik. 2014. “The constructional

solutions for absorption of vibration in special vehicles operated in terrain”.

Vibroengineering Procedia 3: 249-253.

2.

Szczęśniak G., .

Nogowczyk, R. Burdzik. 2014. “Some basic tips in vehicle chassis and frame design”. Journal of Measurements in Engineering 2

(4): 208-214.

3.

Oleksiak B., G.

Siwiec, A. Fornalczyk. 2004. „Research of surface tension of Cu-Pb-Fe industrial alloy”. Acta Metall.

Slovaca 10: 645-649.

4.

Materiały firmowe:

Daimler AG Informacje techniczne i wyposażenie warsztatów (GSP/OI) - Wytyczne w

zakresie zabudowy samochodów ciężarowych. D-70546 Stuttgart 2008.

[Materials Company: Daimler AG Technical Information and workshop equipment

(GSP / OI) - Guidelines for lorries. D-70546 Stuttgart 2008.].

5.

Happian-Smith J. 2001. Introduction

To Modern Vehicle Design. Oxford: Elsevier: 585.

6.

Pawłowski J. 1964. Nadwozia

samochodowe: projektowanie, mechanika i konstrukcja. [In Polish: Vehicle bodies: the design, engineering and

construction]. WKŁ.

7.

Brown J.C., A.J. Robertson, S.T. Serpento. 2002. Motor Vehicle Structures. Oxford: Butterworth Heinemann.

8.

Materiały firmowe

SZCZĘŚNIAK Pojazdy Specjalne. [In Polish: Company materials of Szcześniak

Special Vehicles].