Stanisław PŁONKA[1], Jan SZADKOWSKI1, Józef MATUSZEK[2], Paweł KOBIELA[3]

ROZWÓJ WYBRANYCH METOD KSZTAŁTOWANIA OBRÓBKĄ SKRAWANIEM UZĘBIEŃ KÓŁ ZĘBATYCH

Streszczenie. W artykule przedstawiono nieco rozszerzone podejście do klasyfikacji narzędzi skrawających. Podano przykłady narzędzi sklasyfikowanych do poszczególnych grup. Scharakteryzowano obszary zastosowań sterowanych numerycznie obrabiarek do obróbki uzębień. Przedstawiono wyniki własnych badań procesu szlifowania kształtowego kół zębatych walcowych o zębach śrubowych na szlifierce Rapid 900 firmy HOEFLER. Podano krótki opis obrabiarki i wyniki badań dokładności geometrycznej i chropowatości powierzchni zębów obrobionych tą metodą. Pokazano przykład rozwoju metod uzyskiwania ewolwenty sferycznej w uzębieniach kół stożkowych na podstawie literatury – od strugania kopiowego wg wzornika na starych obrabiarkach do kół o dużych modułach do obróbki uzębień krzywoliniowych o złożonych kształtach narzędziami punktowymi na frezarkach CNC sterowanych w 3 lub 4 osiach.

Słowa kluczowe: Obróbka kół zębatych, metody kształtowe obróbki, dokładność i chropowatość powierzchni.

SELECTED

GEARS CUTTING METHODS DEVELOPMENT

Summary. The paper presents a somewhat extended

approach to the cutting tools classification. After that authors present

results of the research concerning the form – grinding of spur gears with

helical teeth. The modern gear – grinding machine Rapid 900 of HOEFLER is

described and results of the accuracy and surface roughness researches are

given. Then an example is given, based on references, of the bevel spherical

involute, gears cutting, illustrating the development from the cutting of very

large straight bevel gears based on the double tracing method suitable for old

template – type bevel gear planers to the modern approach using CNC milling

machine (3 or 4axis controlled, the principle of Free Form Surfaces cutting).

Key words: Gear machining, form processing

methods, accuracy and surface roughness.

1. WPROWADZENIE

W artykule przedstawiono najpierw pewne nieco rozszerzone podejście do klasyfikacji narzędzi skrawających, następnie omówiono krótko szlifowanie uzębień walcowych metodą kształtowo-podziałową na szlifierkach CNC wraz z wybranymi wynikami badań własnych dotyczącymi dokładności obróbki.

W dalszej kolejności pokazano rozwój metod kształtowania uzębień stożkowych odpowiadających ewolwencie sferycznej od obróbki skrawaniem na konwencjonalnych strugarkach pracujących na zasadzie kopiowania do obróbki na frezarkach CNC (na zasadzie obróbki powierzchni o dowolnym kształcie (Free Form Surfaces) narzędziem punktowym).

2. NARZĘDZIA SKRAWAJĄCE KSZTAŁTUJĄCE LINIĄ I KSZTAŁTUJĄCE POWIERZCHNIĄ

Mówiąc o kształtowaniu powierzchni obróbką skrawaniem, należy brać pod uwagę nie tylko wyidealizowaną nominalną powierzchnię, będącą zwykle formą stosunkowo prostą, ale należy również uwzględnić powierzchnię quasi-rzeczywistą, co oznacza wzięcie pod uwagę także pewnych aspektów jakości tej powierzchni (zwłaszcza jej chropowatości oraz odchyłek kształtu).

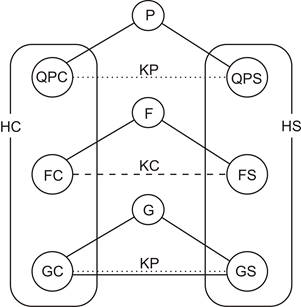

Wykorzystując bardzo rozległą wiedzę zawartą w klasycznych dziełach dotyczących narzędzi skrawających, a zwłaszcza w pracach [2, 3], autorzy pragną przedstawić pewną syntezę zagadnień klasyfikacji narzędzi, pokazaną na rysunku 1. Jest ona wynikiem ewolucji punktu widzenia przedstawionego w pracy [6]. Rysunek 1 pokazuje, w postaci hipergrafu, podział narzędzi na punktowe P, kształtowe F oraz obwiedniowe G, z uwzględnieniem dodatkowo podziału na narzędzia kształtujące linią i kształtujące powierzchnią.

W przypadku narzędzi punktowych należy uwzględnić ich specyficzne właściwości związane zarówno z tworzeniem powierzchni quasi-rzeczywistej, jak i z programowaniem obróbki. W pierwszym przypadku wiąże się to z geometrycznym odwzorowaniem krawędzi skrawającej w pobliżu jej punktowego styku z nominalną powierzchnią obrobioną, a w drugim – z wnoszeniem do programu poprawek związanych z kształtem i wymiarami naroża krawędzi skrawającej albo z kształtem i wymiarami powierzchni działania narzędzia. Prowadzi to do podziału narzędzi punktowych na quasi-punktowe kształtujące linią (krzywą) QPC oraz na quasi-punktowe kształtujące powierzchnią QPS. Do narzędzi QPC należą noże tokarskie i wiertła, do QPC – m.in. frezy i ściernice do obróbki powierzchni krzywoliniowych. W grupie narzędzi kształtowych bardzo ważny jest ich podział na dwie podgrupy, podkreślany zwłaszcza w pracach Profesora S. Kunstettera (obróbka kształtowa I i II). W pierwszym przypadku narzędzie FC kształtuje powierzchnię obrobioną (nominalną) linią – jest to przypadek noża kształtowego promieniowego (o konstrukcji słupkowej albo krążkowej). W drugim – narzędzie FS kształtuje tę powierzchnię powierzchnią styczną do niej, czyli powierzchnią działania narzędzia (w pierwszym przypadku powierzchnią działania narzędzia jest powierzchnia obrobiona). Jest to przypadek noża kształtowego stycznego albo freza kształtowego. Kontakt krawędzi skrawającej narzędzia FC z powierzchnią obrobioną jest liniowy, kontakt powierzchni działania narzędzia FS z tą powierzchnią jest również liniowy. W przypadku kształtowania powierzchni narzędziem FS powierzchnia obrobiona powstaje jako obwiednia położeń powierzchni działania narzędzia.

Rys. 1. Hipergraf pokazujący podział narzędzi skrawających na punktowe P, kształtowe F oraz obwiedniowe G. Krawędzie pomiędzy parami wierzchołków pokazują: podziały na podgrupy (linie ciągłe: QPC narzędzia quasi-punktowe kształtujące linią i QPS – kształtujące powierzchnią, podobnie – FC i FS – narzędzia kształtowe kształtujące kolejno linią i powierzchnią oraz GC i GS – obwiedniowe kształtujące linią i powierzchnią), charakter kontaktu krawędzi skrawającej lub powierzchni działania narzędzia z powierzchnią obrobioną (linia punktowa – kontakt punktowy KP, linia przerywana – kontakt liniowy KC). Hiperkrawędzie (QPC, FC, GC)=HC i (QPS, FS, GS)=HS eksponują możliwości podziału narzędzi skrawających na kształtujące linią i kształtujące powierzchnią

Fig.

1. Hypergraph presenting the division of cutting tools on the point P, profile

F and envelope G grinding tools. Edges between pairs of apexes show: division

into subgroups (solid lines: QPC quasi-point line shaping tools and QPS – surface

shaping tools, similarly – FC and FS – profile tools sequentially line and

surface shaping, and the GC and GS – generation grinding line and surface

shaping), the nature of the contact of surface of the cutting edge or surface

of operation of the tool with the machined surface (dotted line – KP point

contact, broken line – line contact KC). Hyperedges (QPC, FC, GC) = HC and

(QPS, FS, GS) = HS emphasize the possibility of division of cutting tools for

line shaping and surface shaping

Narzędzia obwiedniowe można również podzielić na kształtujące linią GC (np. toczenie obwiedniowe powierzchni obrotowej) i kształtujące powierzchnią GS (np. dłutowanie i struganie oraz frezowanie obwiedniowe uzębień). Obróbka obwiedniowa wiąże się ze stosowaniem obrabiarek obwiedniowych, które w wykonaniu konwencjonalnym są wyposażone w łańcuchy kinematyczne zapewniające ruch odtaczania. Współczesne obrabiarki ze sterowaniem komputerowym (CNC) realizują powiązania ruchów zespołów obrabiarki odpowiadające odtaczaniu przez oprogramowanie. W ten sposób następuje odwzorowanie centroid albo aksoid, charakterystyczne dla obróbki obwiedniowej.

Narzędzia FS również kształtują obwiednią, jednak w tych przypadkach nie są odwzorowywane w kinematyce metody obróbki linie czy powierzchnie chwilowych obrotów, dlatego też np. w języku rosyjskim jest w użyciu nazwa bezcentroidnoje ogibanije – np. [4].

3. SZLIFOWANIE KSZTAŁTOWE UZĘBIEŃ WALCOWYCH ZEWNĘTRZNYCH PROSTYCH I ŚRUBOWYCH

3.1. Kinematyka

szlifierki

Badania autorów dotyczyły dokładności obróbki na szlifierce Rapid 900 firmy HOEFLER. Szlifowanie powierzchni bocznych zębów za pomocą ściernicy zaprofilowanej na kształt jednego wrębu odbywa się w wyniku nawrotnych ruchów posuwowych ściernicy wzdłuż osi koła zębatego oraz obrotu ściernicy. Przy kącie pochylenia linii zęba β>0° dodatkowo następuje synchronizacja ruchu posuwisto-zwrotnego ściernicy wzdłuż osi szlifowanego koła z ruchem obrotowym stołu w celu uzyskania liniowego kontaktu ściernicy ze szlifowanym kołem wzdłuż linii śrubowej.

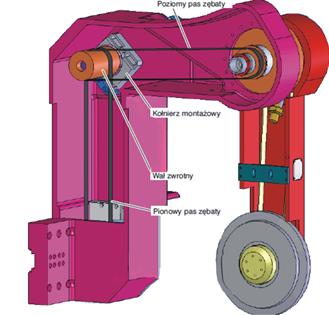

Obrabiarkę tę pokazano na rysunku 2.

Rys. 2. Podstawowe zespoły i osie szlifierki Rapid 900 firmy HOEFLER do szlifowania kształtowo-podziałowego: 1 – stojak, 2 – łoże, 3 – sanie, 4 – stół przedmiotów obrabianych, 5 – sanie narzędziowe, 6 – głowica szlifująca, 7 – sanie i wrzeciono do obciągania ściernicy, 8 – urządzenie pomiarowe (niewidoczne), A, B, C, C2, X, Y, Z, Z2 – wykonywane ruchy kinematyczne zespołów obrabiarki [7]

Fig.

2. Basic units and grinding axes of Hoefler's Rapid 900 profile–grinding

machine: 1 – stand, 2 – bed, 3 – sleigh, 4 – work piece table, 5 – tool sleigh, 6 – grinding head, 7 – sleigh and grinding wheel

spindle 8 – the measuring

device (not visible), A, B, C, C2, X, Y, Z, Z 2 – kinematic motions performed by machine units [7]

Szlifierka ma możliwość szlifowania uzębień wewnętrznych i mierzenia bezpośrednio na obrabiarce dokładności wykonania uzębień, co zobrazowano na rysunkach 3 i 4.

Rys. 3. Ramię do szlifowania uzębień wewnętrznych w kołach zębatych: 1 – korpus głowicy szlifierskiej, 2 – ramię szlifierskie, 3 – ściernica [7]

Fig. 3. Arm for internal gear

cogs grinding: 1 – body of the

grinding head, 2 – grinding arm,

3 – grinding wheel [7]

Rys. 4. Pomiar uzębienia wewnętrznego koła zębatego: 1 – korpus głowicy szlifierskiej, 2 – ramię szlifierskie (pomiarowe), 3 – głowica pomiarowa [7]

Fig.

4. Measurement of internal gear cogs: 1 – body of the grinding head, 2 – grinding arm (measurement), 3 – measuring head [7]

3.2. Przebieg

obróbki

Badania dokładności operacji szlifowania kół zębatych walcowych o uzębieniu zewnętrznym przeprowadzono na kołach zębatych o następującej charakterystyce: m=3 mm, z =67, α=20°, β=10º, współczynnik przesunięcia x=0,124 mm i pochyleniu linii zęba prawym. Koła zębate, w liczbie 10 sztuk, wykonano wg rysunku KH-140-1 ze stali konstrukcyjnej do nawęglania 18HGT (18CrMo4), o zawartości następujących pierwiastków: 0,17% C, 1,30% Cr, 0,80% Mn, 0,05% T.

Po operacji

toczenia uzębienie kół zębatych nacinano frezem ślimakowym NFMc klasy Bp o

następującej charakterystyce: m=3, α=20°, λ=2°35’, wysokość frezu H=52,34

mm, z promieniem zaokrąglenia

Po frezowaniu

oraz gratowaniu zębów kół zębatych poddano je obróbce cieplno-chemicznej wg

instrukcji IP-10.03, obowiązującej w Bielskiej Fabryce Reduktorów i Moto-reduktorów

BEFARED. Koła zębate zostały nawęglone na głębokość ![]() 0,1 mm, następnie były hartowane (temperatura

0,1 mm, następnie były hartowane (temperatura ![]() 10°C, czas wygrzewania 0,5 h i chłodzenie w oleju) oraz

odpuszczane. Po obróbce cieplno-chemicznej koła zębate poddano piaskowaniu a

następnie myciu.

10°C, czas wygrzewania 0,5 h i chłodzenie w oleju) oraz

odpuszczane. Po obróbce cieplno-chemicznej koła zębate poddano piaskowaniu a

następnie myciu.

Dalej w kołach zębatych szlifowano z jednego ustawienia otwór i jedną z powierzchni czołowych na szlifierce do otworów, natomiast drugą powierzchnię czołową szlifowano na szlifierce do płaszczyzn. Opierając się na wyszlifowanym otworze oraz powierzchni czołowej, za pomocą tulejki rozprężnej szlifowano uzębienie.

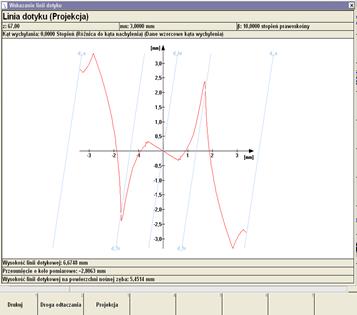

Przykładowy przebieg linii kontaktu ściernicy z powierzchniami wrębu koła zębatego o zębach śrubowych pokazano na rysunku 5, co wynika z zastosowania narzędzia kształtowego kształtującego powierzchnią FS.

Rys. 5. Linia kontaktu (kolor czerwony) ściernicy podczas szlifowania wrębu koła zębatego o śrubowej linii zęba β=10° [7]

Fig.

5. The contact line (red) of the grinding wheel during grinding of gear notch

with a helical cog line β = 10° [7]

Do szlifowania kół zębatych użyto jednoprofilowej ściernicy z elektrokorundu SK23w 60/1 G/H 10V 10, firmy Schleifmittelwerk Burka – Kosmos GmbH, o wymiarach: 400/358×45/10×127 mm, zaprofilowanej na moduł m=3 mm, profil E (50 Grad). Warunki operacji szlifowania były następujące: prędkość obwodowa szlifowania vc = 35 m/s dla ściernicy ø400 mm, prędkość ruchu posuwisto-zwrotnego ściernicy vf = 5,2 m/min, płyn obróbkowy: olej Rotel Spezial 277-4 w ilości 150 l/min.

3.3. Wyniki badań

Pomiary dokładności wykonania uzębienia kół zębatych po szlifowaniu kształtowo-podziałowym przeprowadzono na szlifierce Rapid 900 za pomocą głowicy MAHR, wykorzystując oprogramowanie GEARPRO, oraz na maszynie współrzędnościowej typ UMC 850 firmy CARL ZEISS, wykorzystując oprogramowanie GON, bez konieczności zdejmowania koła zębatego ze szlifierki. Pomiary te są nieodzowną częścią operacji szlifowania, ponieważ szlifierka ma wbudowany w swoje sterowanie moduł pomiarowy. Uruchomienie programu GON w maszynie współrzędnościowej UMC 850 polega na wczytaniu podstawowych parametrów i zasadniczych wymiarów koła zębatego wg kolejności wyznaczonej przez komputer. Brakujące parametry oblicza komputer oraz określa tolerancję wg oczekiwanej klasy dokładności.

W pracy do oceny dokładności wykonania uzębienia przyjęto wg PN-ISO 1328-1:

- całkowitą odchyłkę zarysu Fα,

- odchyłkę położenia zarysu fHα,

- odchyłkę kształtu zarysu ffα,

- całkowitą odchyłkę linii zęba Fβ,

- odchyłkę położenia linii zęba fHβ,

- odchyłkę kształtu linii zęba ffβ,

- odchyłkę sumaryczną podziałek koła Fp,

- odchyłkę podziałki fpt,

- dopuszczalną nierównomierność sąsiednich podziałek fu,

- bicie promieniowe Fr.

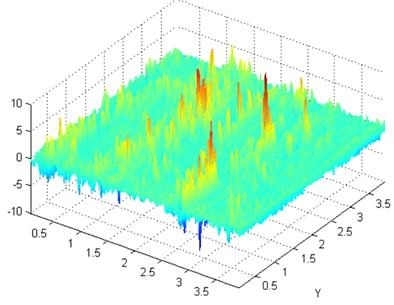

W każdym kole zębatym mierzono prawą i lewą stronę trzech wrębów rozmieszczonych co 120°. Wymienione odchyłki zmierzono na szlifierce za pomocą głowicy pomiarowej usytuowanej na ramieniu pomiarowym, ponadto takie odchyłki, jak: Fα, fHα, ffα, Fβ, fHβ, ffβ, zmierzono dodatkowo na współrzędnościowej maszynie pomiarowej firmy CARL ZEISS UMC 850. W jednym kole zębatym po frezowaniu obwiedniowym oraz w drugim po frezowaniu i szlifowaniu wycięto po trzy zęby w celu wykonania pomiaru wybranych parametrów chropowatości powierzchni 3D boków zębów. Pomiary chropowatości przeprowadzono za pomocą profilometru Perthometer Concept firmy MAHR, wykorzystując oprogramowanie Perthometer Concept 7.0-19.

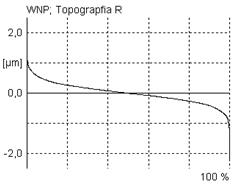

Do oceny chropowatości powierzchni 3D boków zębów przyjęto następujące parametry: Sa, Sq, Sp, Sv, St, Sk, Spk, Svk, Smr1 i Smr2, oraz topografię powierzchni, rozkład wysokości rzędnych powierzchni i krzywą powierzchniowego udziału materiałowego.

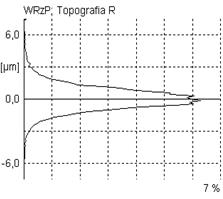

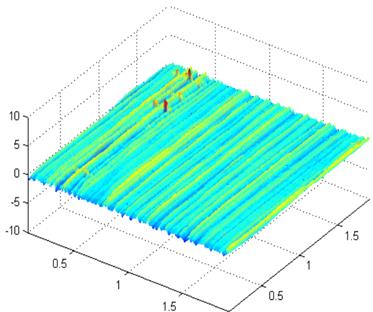

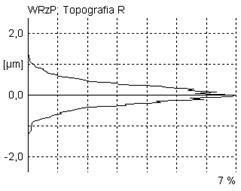

Na rysunku 6 przedstawiono chropowatość powierzchni 3D zarysu boku zęba po frezowaniu obwiedniowym, obejmującą: topografię powierzchni, rozkład wysokości rzędnych powierzchni oraz krzywą powierzchniowego udziału materiałowego, natomiast na rysunku 7 − chropowatość powierzchni 3D po frezowaniu i następnie szlifowaniu.

a)

mm mm mm

b) c)

Rys. 6. Chropowatość powierzchni 3D zarysu ewolwentowego, prawej powierzchni nośnej zęba, po frezowaniu obwiedniowym: a) topografia powierzchni, b) rozkład wysokości rzędnych powierzchni, c) krzywa powierzchniowego udziału materiałowego

Fig.

6. The surface roughness of the 3D contour of the involute, the right bearing

surface of the cog, after hobbing: a)

the topography of the surface, b) the distribution of the surface elevations,

c) the curve of the surface participation of the material

Ze względu na

to, że uzębienie koła ma być wykonane w 7. klasie dokładności, a norma ISO

1328-1:2013 (E) zaleca do oceny kół zębatych o średnicy d![]() mm w klasach od 7. do 11. następujące parametry: Fp, fp, Fα,

Fβ i s (grubość zęba), ograniczono się do

analizy tylko tych wielkości.

mm w klasach od 7. do 11. następujące parametry: Fp, fp, Fα,

Fβ i s (grubość zęba), ograniczono się do

analizy tylko tych wielkości.

Po frezowaniu obwiedniowym dla lewej i prawej strony wrębu wartości odchyłki sumarycznej podziałek Fp mieściły się w przedziale 132,5÷153,0 µm, co odpowiada 11. klasie dokładności, wartości maksymalnej odchyłki podziałki fp nie przekraczały wartości 73 µm, co odpowiada 12. klasie dokładności, wartości całkowitej odchyłki zarysu Fα były w przedziale 10,0÷21,5 µm, co odpowiada 12. klasie, wartości całkowitej odchyłki linii zęba Fβ – 33,0÷83,0 µm, co odpowiada 12. klasie dokładności.

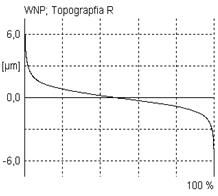

a)

mm mm mm

b) c)

Rys. 7. Chropowatość powierzchni 3D zarysu ewolwentowego, prawej powierzchni nośnej zęba, po szlifowaniu kształtowo-podziałowym (ząb 1 koła zębatego KH-140-1): a) topografia powierzchni, b) rozkład wysokości rzędnych powierzchni, c) krzywa powierzchniowego udziału materiałowego

Fig.

7. The surface roughness of the 3D involute contour of the right bearing

surface of the cog, after the profile-grinding (1st cog of the

KH-140-1 gear): a) the topography of the surface, b) the distribution of the

surface elevations, c) the curve of the surface participation of the material

Po operacji szlifowania kształtowo-podziałowego wartości ww. odchyłek mieściły się w przedziale: Fp – 2,5÷7,0 µm (co odpowiada 1. i 2. klasie), fp – 2,5÷5,5 µm (od 3. do 5. klasy), Fα – 1,5÷3,5 µm (od 1. do 3. klasy) oraz Fβ – 1,0÷4,5 µm (od 1. do 3. klasy).

Chropowatość powierzchni lewego i prawego zarysu zębów po frezowaniu obwiedniowym wyniosła: Sa=0,78÷0,88 µm, Sq=1,03÷1,23 µm, Sp=7,93÷13,53 µm, Sv=6,98÷10,28 µm, St=14,92÷23,82 µm. Natomiast po operacji szlifowania kształtowo-podziałowego nastąpiło wyraźne zmniejszenie chropowatości powierzchni: Sa=0,38÷0,26 µm, Sq=0,49÷0,34 µm, Sp=1,49÷1,39 µm, Sv=1,89÷2,27 µm, St=3,38÷3,66 µm.

4. PROBLEMY KSZTAŁTOWANIA UZĘBIEŃ STOŻKOWYCH O ZARYSACH EWOLWENTY SFERYCZNEJ

Możliwość uzyskania ewolwenty sferycznej za pomocą obrabiarek konwencjonalnych była znana od dawna jako metoda nacinania uzębień stożkowych o zębach prostych struganiem kopiowym wg wzornika – np. [1].

Podejście współczesne, wykorzystujące frezowanie narzędziami punktowymi z możliwością kojarzenia posuwów w co najmniej 3 osiach, zostało przedstawione przez badaczy z Korei Południowej w pracy [5]. Powierzchnie zębów, w tym przypadku zębów o kołowo-łukowej linii zęba, są tu traktowane jako powierzchnie krzywoliniowe (Sculptured Surface, SS; Free Form Surface, FFS) i frezowane wykończeniowo narzędziami QPS (o kulistej powierzchni działania). Opracowane algorytmy sterowania obejmują zarówno przypadek użycia frezarki 3-osiowej z automatycznie sterowanym stołem obrotowym – podziałowym, jak i frezarki 4-osiowej ze stołem obrotowym.

5. Podsumowanie

W wyniku zastosowania operacji szlifowania kształtowo-podziałowego na szlifierce Rapid 900 uzębienia kół zębatych frezowanych obwiedniowo (wykonanych w klasie dokładności 12.) uzyskano zmniejszenie:

- prawie 19-krotne sumarycznej odchyłki podziałek Fp,

- prawie 17-krotne odchyłki podziałki fp,

- ponad 6-krotne całkowitej odchyłki zarysu Fα,

- ponad 3-krotne całkowitej odchyłki linii zęba Fβ,

- chropowatości powierzchni określonej parametrem Sa od 2,0 do 3,4 razy, a parametrem Sq − od 2,1 do 3,6 razy.

Wykonane badania potwierdziły przydatność zastosowania metody szlifowania kształtowego w praktyce produkcyjnej.

Bibliografia

1. Kiedryński

W.N., K.M. Pismanik. 1961. Obróbka

stożkowych kół zębatych. [In Polish: Machining bevel gears]. Warszawa: PWT.

2. Kunstetter

S. 1980. Podstawy konstrukcji narzędzi

skrawających. [In Polish: Basics of cutting tools]. Warszawa: WNT.

3. Rodin P.R. 1974. Metallorežuščije instrumenty. Kijew: Wyša Škola.

4. Sacharoz G.N. 1983. Obkatočnyje instrumenty. Moskwa: Mašnostrojenije.

5. Suh S.H., W.S. Sih, H.D. Hong, D.H. Chung.

2001. “Sculptured surface machining of spiral bevel gears with CNC milling”. International Journal of Machine Tools &

Manufacture 41: 833-850.

6. Szadkowski J. 1997. “Sculptured

surface machining – Structural Problems”. In Proc. of the 1-st Int. Conf. on Machining and Measurements of

Sculptured Surfaces: 57-68.

7. Instrukcja obsługi szlifierki. [In Polish: Manual grinders]. HEOFLER Maschinenbau GmbH: Zahnradschleifmaschine

Rapid 900.