Andrzej POSMYK[1], Aleksandra BOGDAN-WŁODEK[2]

TERMICZNE POWŁOKI KOMPOZYTOWE POPRAWIAJĄCE JAKOŚĆ

TECHNICZNYCH ŚRODKOW TRANSPORTU

Streszczenie. W artykule przedstawiono właściwości cieplne kompozytowego materiału izolacyjnego

przeznaczonego do wytwarzania technicznych środków transportu. Materiał ten

można nakładać w postaci powłok na większość tworzyw konstrukcyjnych. Osnowę

kompozytu stanowi żywica akrylowa, a fazę zbrojącą − zamknięte sfery

ceramiczne wykonane z tlenku glinu. Dzięki temu, że wewnątrz sfer jest prawie

próżnia (0,13 Pa), i dzięki dużej liczbie sfer na jednostkę grubości jest

możliwe uzyskanie bardzo małej przewodności cieplnej. Zastosowanie tych powłok

w budowie kabin chłodniczych pojazdów samochodowych pozwoli zmniejszyć ilość

paliwa zużywanego na utrzymanie zadanej temperatury, a wykorzystanie ich w

statkach powietrznych latających na dużych wysokościach (temp. do 213 K) umożliwi

zmniejszenie zużycia paliwa na ogrzewanie. Ma to istotny wpływ na jakość i na

koszty jakości transportu.

Słowa

kluczowe: Poprawa jakości, koszty jakości, środki

transportu, powłoki kompozytowe, właściwości izolacyjne, przewodność cieplna.

THERMAL COMPOSITE COATINGS IMPROVING QUALITY

OF TECHNICAL MEANS OF TRANSPORT

Summary. The paper presents the thermal properties of composite

insulating material designed for producing of technical means of transport.

This material can be coated on most of engineering materials. The matrix of

this material is an acrylic resin ant non porous ceramic microspheres made of

alumina are the reinforcing phase. Thanks to that into the spheres almost

vacuum (0,13 Pa) dominants and a big amount of spheres pro thickness unit is it

possible to achieve low thermal conductivity. Usage of these coatings for

producing of cooling cabins on vehicles let us to reduce of fuel for maintain

of given temperature. Usage of these coatings in planes flying on high

altitudes (temperature up to -60°) allows to reduce of fuel

consumption for heating. It has an important influence on transport quality and

quality costs.

Keywords: Quality

improvement, quality costs, transport means, composite coatings, insulating

properties, thermal conductivity.

1. WPROWADZENIE

Dla zapewnienia jakości transportu jest konieczne

wykorzystanie nowoczesnych technologii informatycznych (telematyka) i

materiałowych oraz technologii wytwórczych i eksploatacyjnych. Wpływ

technologii informatycznych na zapewnienie jakości transportu jest badany w

wielu ośrodkach naukowych i przemysłowych w Polsce i za granicą. Informacje na

ten temat można znaleźć w licznej literaturze [1, 2]. Nowoczesnym technologiom

transportowym też poświęcono wiele uwagi [3, 4]. W literaturze można znaleźć

coraz więcej prac na temat zastosowania nowych technologii wytwarzania i nowych

materiałów do wytwarzania technicznych środków transportu [5, 6]. Większość

dostępnych opracowań jest poświęcona nowym materiałom konstrukcyjnym i powłokom

służącym poprawie jakości i zmniejszeniu kosztów transportu. Prawie wcale nie

są dostępne informacje na temat zastosowań nowych materiałów litych i powłok

kompozytowych służących jako materiały izolacyjne.

Pod koniec XX wieku opracowano kompozytowe powłoki

izolacyjne na osnowie żywic akrylowych zbrojone mikrosferami ceramicznymi.

Współczynnik przewodności cieplnej (l) tych powłok zależy od warunków nakładania oraz suszenia

powłok i według danych producenta [8, 9] może wynosić 0,0012 W(mK)-1.

Do użytkownika bardziej przemawia jednostkowy opór cieplny (R). Opór cieplny

powłoki kompozytowej o grubości

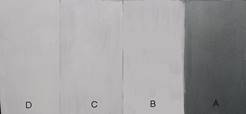

a)

D C B

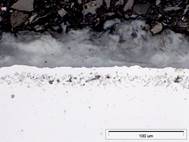

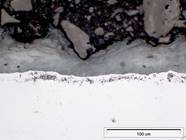

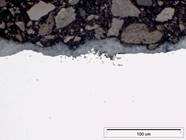

Rys. 1. Blacha karoseryjna pokryta izolacyjną powłoką kompozytową o różnej

grubości: widok (a) i przekrój (b), A − blacha bez powłoki, B −

blacha + 1 warstwa x

Fig. 1. Car body sheet plate coated with composite coating with

different thickness: surface view (a) and cross section (b), A − sheet

without coating, B − sheet coated 1 x

2. WARUNKI I PRZEBIEG BADAŃ

W celu sprawdzenia możliwości zastosowania

kompozytowych powłok izolacyjnych do wytwarzania zabudów chłodni samochodowych

wykonano dwa etapy badań, tj.:

1. badania

właściwości cieplnych materiału powłokowego (współczynnik przewodności temperaturowej i ciepło właściwe),

2. badania emisyjności

decydującej o skuteczności zatrzymywania przez nie ciepła promieniowania

słonecznego, na które są narażone samochody chłodnie w upalne lato.

Próbki do badań właściwości cieplnych

(dyfuzyjności) wykonano z materiału powłokowego wlanego do dwóch różnych form.

Jedna forma była otwarta z dwóch stron i ułatwiała schnięcie, a druga była

otwarta tylko z jednej strony, co sprzyjało wiązaniu wody z tlenkiem aluminium.

Wykonanie próbek w takich warunkach pozwoliło sprawdzić wpływ warunków

nanoszenia powłok na ich właściwości izolacyjne. Dyfuzyjność powłoki wyznaczono

na Wydziale Inżynierii Materiałowej i Metalurgii Politechniki Śląskiej na dwóch

próbkach o średnicy 13,4, grubość

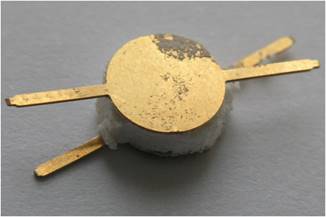

Próbki do badań ciepła właściwego wykonano w

formie otwartej z dwóch stron. Wymiary próbek zostały narzucone przez

urządzenia pomiarowe. Widok próbek do badań przedstawiono na rysunku 2. Ciepło

właściwe powłoki wyznaczono w Instytucie Fizyki Uniwersytetu Śląskiego na dwóch

próbkach o masie 0,52 mg i średnicy

a) b)

Rys. 2. Widok próbek do pomiaru dyfuzyjności (a) i ciepła

właściwego (b) izolacyjnej powłoki kompozytowej

Fig. 2. Samples

for measuriung of diffusity (a) and specific hest (b) of insulating composite

coating

Próbki do badań emisyjności decydującej o skuteczności

zatrzymywania ciepła wykonano z blachy stalowej stosowanej na nadwozia pojazdów,

pokrytej powłokami o trzech różnych grubościach. Badania przeprowadzono w Śląskim

Centrum Naukowo-Technologicznym Przemysłu Lotniczego w Czechowicach. Na części

blachy naniesiono jedną warstwę o średniej grubości

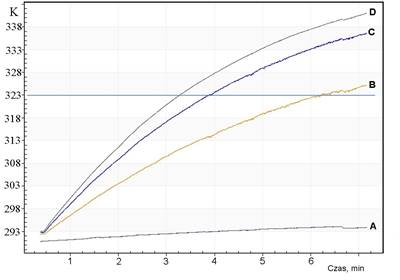

Rys. 3. Zmiany temperatury podczas impulsowego nagrzewania w poszczególnych

obszarach: A − blacha bez powłoki, B − blacha z powłoką

Fig. 3. Temperature changes during pulse heating on chosen areas: A −

sheet without coating, B − sheet coated 1 x

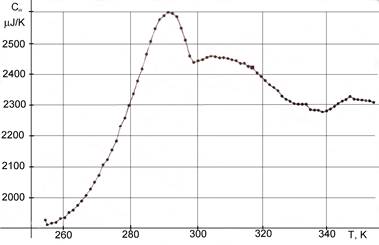

Rys. 4. Zależność ciepła

właściwego izolacyjnej powłoki kompozytowej od temperatury

Fig. 4. Dependence

of specific heat of insulating coating vs. temperature

W następnym etapie

określono czas, po którym obszary osiągały temperaturę 323 K metodą

transmisyjną o takich samych parametrach. Pomiar był zapisywany do momentu

osiągnięcia temperatury 323 K w każdym z obszarów. Wyniki zestawiono w tabeli 1.

Progowa wartość temperatury wynika z doświadczeń przemysłu motoryzacyjnego, w

którym kryterium bezpieczeństwa biernego pasażerów w kabinie przetrwania w

pojeździe jest czas nagrzewania się jej wnętrza do 323 K.

Tabela 1

Wpływ grubości powłoki na

emisyjność i na czas nagrzewania do temperatury 323 K

|

|

Obszar D |

Obszar C |

Obszar B |

Obszar A |

|

Emisyjność |

0,940 |

0,940 |

0,940 |

0,120 |

|

Czas osiągnięcia temperatury 323K

[s] |

85 |

52 |

43 |

- |

Tabela 2

Opór cieplny właściwy

wybranych materiałów

stosowanych na izolacje cieplne pojazdów chłodni [7-9]

|

Materiał Cecha |

PUR |

PIR |

Wełna mineralna |

Powłoka kompozytowa |

|

Gęstość, kg/m3 |

12-60 |

30* |

135-180 |

558 |

|

l, W/(mK)-1 |

0,023-0,035 |

0,023 |

0,035-0,045 |

0,0012 |

|

R, W/(m3K)-1 |

0,0435-0,025 |

0,0435 |

0,025 |

0,83 |

|

RI, mm |

12,8 |

12,8 |

22,2 |

1 |

*) gęstość materiału rdzenia

Na

podstawie uzyskanych wyników i danych z normy i literatury [6, 8] wykonano porównanie

oporu cieplnego właściwego (RI) badanej powłoki kompozytowej oraz wybranych materiałów,

zamieszczone w tabeli 2.

3. OMÓWIENIE WYNIKÓW BADAŃ

Z

przedstawionych na rysunku 2 i w tabeli 1 wartości temperetury i czasu

nagrzewania wynika, że blacha stosowana na elementy nadwozia pojazdów

samochodowych (obszar A) nagrzewa się w niewielkim stopniu, tj. jej temperatura

po przyjęciu impulsu ciepła wzrasta z 290 K do 294 K. Większa część

strumienia ciepła jest przkazywana do powietrza po drugiej stronie dzięki

dobremu przewodnictwu cieplnemu stali (l=45

W/(mK)-1). Pokrycie blachy powłoką kompozytową z osnową z żywicy

akrylowej i zbrojoną sferemi tlenku glinu o grubości

Z tabeli 1

wynika, że pokrycie blachy karoseryjnej jedną warstwą powłoki kompozytowej o

grubości

Zarówno

zmiany temperatury podczas nagrzewania impulsowego blachy, jak i czas nagrzania

blachy do zadanej temperatury 323 K mają charakter nieliniowy, co jest

informacją, że w celu osiągnięcia określonego oporu cieplnego wykonanej z

kompozytu powłoki izolacyjnej wielowarstwowej nie można traktować oporu

cieplnego właściwego jako wielkość addytywną. Opór cieplny właściwy można

traktować jako wartość orientacyjną, a rzeczywistą grubość powłoki izolacyjnej

należy wyznaczyć, weryfikując doświadczalnie obliczenia.

Z

przedstawionego na rysunku 4 przebiegu zależności wartości ciepła właściwego od

temperatury wynika istotna informacje, że ciepło właściwe badanej powłoki

maleje o prawie 30% w zakresie temperatury od 273 K do 253 K. Jet to ważne z

punktu widzenia jakości transportu realizowanego pojazdami wyposażonymi w zabudowane

chłodnie. Skuteczność izolacji wykonanej z tej powłoki rośnie wraz ze spadkiem

temperatury.

Wyjaśnieniem

dobrych właściwości izolacyjnych powłoki kompozytowej jest jej budowa. Powłokę

należy traktować jako przegrodę wielowarstwową składającą się z określonej

liczby sfer tlenkowych o średnicy od 10 µm do 80 µm według badań własnych [7] i

5-10 µm według literatury [8], w których panuje niskie ciśnienie, rozdzielonych

żywicą akrylową. Warunki nakładania i suszenia powłoki wywierają wpływ na

właściwości sfer tlenkowych, które mogą łączyć się z wodą lub ją oddawać,

zmieniając odmiany alotropowe. W celu ustalenia wpływu warunków nakładania i

suszenia powłok kompozytowych na odmiany alotropowe sfer tlenkowych i na ich

właściwości cieplne zostaną przeprowadzone dodatkowe badania.

4. PODSUMOWANIE

Wytworzone

na blachach karoseryjnych powłoki kompozytowe na osnowie żywicy akrylowej i

zbrojone pustymi, zamkniętymi sferami (ciśnienie wewnątrz 0,13 Pa) mogą być

zastosowane do wytwarzania osłon termicznych technicznych środków transportu

zarówno jako materiały zimnochronne, jak i ciepłochronne. Powłoka o grubości

Bibliografia

1. Mikulski J. 2011. “Modern Transport

Telematics”. In 11th International

Conference on Transport Systems Telematics, TST 2011: Selected Papers.

October 19-22, 2011,

2. Frost & Sullivan. 2002. Analysis of the European commercial vehicle

telematics market. Frost &

Sullivan Report B042.

3. Mindur L. 2004. Współczesne technologie transportowe. [In Polish: Modern transport technologies]. Radom: Wydawnictwo

Pol. Radomskiej.

4. Mindur L. 2008. Technologie transportowe XXI w. [In Polish: Transport Technology in XXI]. Warszawa, Radom: Wydawnictwo

Instytutu Technologii Eksploatacji.

5. Posmyk A. 2012. „Wpływ nowych technologii i

materiałów na poprawę jakości transportu”. [In Polish: “Acting of new technologies and

materials on the transport quality improvement”]. In Zeszyty Naukowe Politechniki Śląskiej, Transport 78: 133-138. Gliwice.

6. Radziszewska-Zielina

E. 2009. „Analiza porównawcza parametrów materiałów termoizolacyjnych mających

zastosowanie jako izolacja ścian zewnętrznych”. [In Polish: “Comparative analysis of parameters

of thermal insulation materials applicable as insulation of external walls”]. In

Przegląd Budowlany 4: 32-37.

7 Posmyk

A. 2014-15. „Wpływ nowych technologii na jakość transportu”. Badania własne Katedry Eksploatacji Pojazdów

Samochodowych. Wydział

Transportu.

8 Bashuyev

Y.V. 2012. Corund Cured Coating

Structure, Information Card of product.

9. KORUND.

Swierhtonkaja tieploizoliacija. [In

Russian: Ultra-thin insulation]. Wołgograd

2008: Atest producenta NPO FULLIERIEEN.