Łukasz KONIECZNY[1], Błażej ADAMCZYK[2], Grzegorz ADAMCZYK[3]

DIAGNOSTYKA I REGENERACJA WTRYSKIWACZY CR

Streszczenie. W ramach artykułu przestawiono metodykę diagnostyki, regeneracji oraz regulacji wtryskiwaczy Common Rail na profesjonalnych stołach probierczych. Maszyna EPS 815 firmy Bosch umożliwia sprawdzenie i naprawę wszystkich rodzajów wtryskiwaczy firmy BOSCH, zgodnie z wymogami i standardami stawianymi przez producenta. W artykule przedstawiono przykładową diagnostykę wtryskiwaczy na tych stanowiskach oraz stosowane metody regeneracji i kodowania wtryskiwaczy po regeneracji.

Słowa kluczowe: wtryskiwacze Common Rail, diagnostyka, stoły probiercze

DiagnosticS

and regeneration of common rail injectors

Summary. The article presents the methodology of Common Rail injector diagnostic, regeneration and regulation with use of professional test stands. The EPS 815 machine can be used to test and repair all BOSCH injectors fully satisfying the producer requirements and standards. The article describes an example injector diagnosis with use of such test stand and additionally presents appropriate injector regeneration and encoding techniques.

Keywords: Common rail

injectors, diagnostics, professional test stands

1. WPROWADZENIE

Wtryskiwacze są elementami wykonawczymi całego układu CR, które wysterowane są przez sygnał (napięcie) podawany z sterownika silnika (modułu sterujący). W układzie tym wtryskiwacz pełni rolę regulacyjną początku wtrysku i dawki wtrysku (w odróżnieniu od starszych wersji zasilania silników Diesla, gdzie elementem regulującym była pompa wtryskowa). Układ zasilania Common Rail do prawidłowej pracy całego układu wymaga informacji (sygnałów) z takich czujników, jak czujnik: prędkości obrotowej, fazy rozrządu oraz pedału przyspieszenia.

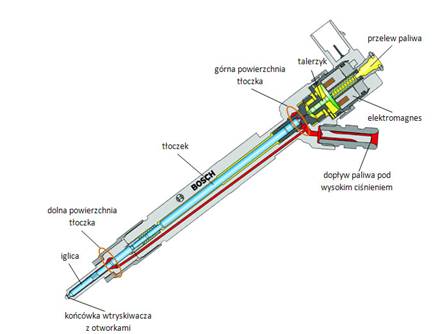

Głównymi częściami składowymi wtryskiwacza są trzy elementy (rys. 1):

- rozpylacz,

- hydrauliczny układ wspomagający,

- zawór elektromagnetyczny (cewka elektromagnetyczna).

W układach zasilania silników ZS ze wspólną szyną zasilającą (szyny

Common Rail) wtryskiwacz zasilany jest bezpośrednio z zasobnika przez przewód

wysokiego ciśnienia. Ciśnienie w zasobniku wytwarzane jest przez pompę

wysokiego ciśnienia, regulowane przez zawór regulujący wysokie ciśnienie paliwa

w całym układzie (są dwie lokalizacje regulatorów wysokiego ciśnienia w

układach na: szynie CR oraz pompie wysokiego ciśnienia CR),

a dodatkowo kontrola wartości wysokiego ciśnienia prowadzona jest przez odczyt

z czujnika ciśnienia, za którego pomocą sterownik silnika ma możliwość jego ciągłego

monitoringu.

Rys. 1. Wtryskiwacz

elektromagnetyczny BOSCH [10]

Fig. 1. BOSCH electromagnetic injector

We wtryskiwaczu paliwo przez kanał kierowane jest do rozpylacza -

końcówki wtrysku. Paliwo przepływa przez dławik znajdujący się pod zaworem

sterującym wtryskiwacza. Komora zaworu jest wypełniona paliwem pod wysokim

ciśnieniem, lecz ze względu na fakt, że siła naciskająca na tłok zaworu

sterującego wtryskiwacza jest mniejsza od siły docisku iglicy końcówki wtrysku,

nie może nastąpić wtrysk paliwa do komory spalania silnika. Dopiero podanie

napięcia na cewkę generuje siłę elektromagnetyczną powoduje ściśnięcie sprężyny

górnej tłoczka i otwarcie wtryskiwacza. Elektromagnes unosi talerzyk i kulka na

jego końcu odsłania kanał łączący przestrzenie niskiego i wysokiego ciśnienia.

Wysokie ciśnienie na dolnej przestrzeni tłoczka unosi tłoczek wraz z iglicą.

Podniesiona iglica otwiera otworki na końcu wtryskiwacza, a paliwo pod wysokim

ciśnieniem jest wtryskiwane do cylindra. Paliwo, które wydostało się z górnej

przestrzeni tłoka do przestrzeni niskiego ciśnienia przez przewody przelewowe

trafia do zbiornika paliwa [1-10].

Na chwilę obecną na rynku motoryzacyjnym wyróżnić można czterech producentów układów zasilania paliwem silników wysokoprężnych typu CR:

-Bosch

- elektromagnetyczne (jest technologia naprawy)

- piezoelektryczne (nie ma technologii naprawy)

-Delphi

- elektromagnetyczne (jest technologia naprawy)

- piezoelektryczne (nie ma technologii naprawy)

-Denso

- elektromagnetyczne (jest technologia naprawy, ale tylko dla niektórych numerów referencyjnych)

- piezoelektryczne (nie ma technologii naprawy)

-Siemens (Continental/VDO)

- tylko piezoelektryczne (jest technologia naprawy, ale tylko dla niektórych numerów referencyjnych).

Firma Bosch jako pierwsza wprowadziła technologię naprawy wraz ze specjalistycznymi stanowiskami probierczymi, służącymi do sprawdzenia i regulacji wtryskiwaczy CR (elektromagnetyczne) oraz sprzedaż części i podzespołów składowych. Na chwilę obecną technologia naprawy wtryskiwaczy CR elektromagnetycznych firmy Bosch przewiduje pełną, 3-stopniową naprawę swoich wtryskiwaczy. W dalszej kolejności technologię naprawy wprowadziły następne firmy: Delphi (pełna naprawa wtryskiwaczy elektromagnetycznych), Siemens - piezoelektryczne (niepełna - tylko jeden stopień - wymiana końcówki i regulacja), Denso (tylko niektóre numery wtryskiwaczy elektromagnetycznych podlegają naprawie, naprawa niepełna - tylko jeden stopień - wymiana końcówki i regulacja).

Budowa

wtryskiwaczy elektromagnetycznych firm Bosch, Denso umożliwia regulację

poszczególnych dawek za pomocą doboru odpowiedniej grubości podkładek

regulacyjnych. Liczba podkładek regulacyjnych we wtryskiwaczu to od trzech do

pięciu. Dzięki zastosowaniu rozwiązania umożliwiającego regulowanie dawek,

możemy korygować

w pewnym stopniu dawki względem wymaganych wartości wtryskiwacza wzorcowego.

Jesteśmy również częściowo w stanie skorygować różnice powstałe w fazie

produkcji elementów składowych wtryskiwaczy, np. rozpylacz. Dopiero dokładna korekcja

dawek wykonywana jest za pomocą kodu IMA. We wtryskiwaczach

elektromagnetycznych Delphi nie ma możliwości regulacji dawek (wtryskiwacz nie ma

żadnych podkładek regulacyjnych), cała korekcja dawek odbywa się jedynie za

pomocą nadanego kodu C2i

lub C3i.

Obecnie

wszystkie wtryskiwacze Common Rail są wyposażone w indywidualny kod

(np. C2i - szesnastocyfrowy, heksadecymalny kod Individual Injector Characterisation, lub w nowszych układach C3i -

dwudziestocyfrowy kod Improved Individual Injector Characterisation code C3i).

Kod ten odnosi się do cech charakterystycznych dla każdego wtryskiwacza tzn:

• wartości przepływu,

• czasu reakcji,

• wydajności przy rożnych ciśnieniach.

Cechy

wtryskiwacza są kodowane na etapie produkcji i dołączane do wtryskiwacza, lub

podczas autoryzowanej naprawy na stołach probierczych. Podczas ich montowania

w samochodzie kody te programuje się (wprowadza) w układzie sterowania pracą

silnika (ECU). Umożliwia to precyzyjne zarządzanie dawką paliwa do każdego z

cylindrów oraz uzyskiwanie optymalnej wydajności pracy silnika, a także

kalibrację układu sterowania (ECU) za pomocą układu wtryskowego.

Ze względu na liczbę podzespołów wtryskiwaczy, które mają wpływ na jego parametry, takich jak: rozpylacz, zawór hydrauliczny, cewka elektromagnetyczna, niemożliwe jest osiągnięcie idealnej powtarzalności w fazie produkcji. Różnice pomiędzy nimi mogą spowodować różnicę w ilości dostarczanego przez nie paliwa, co w konsekwencji powoduje obniżenie wydajności pracy silnika i może wiązać się ze zmniejszeniem jego mocy oraz zwiększeniem emitowanego hałasu oraz dymienia.

Ponieważ ilość paliwa wtryskiwanego przez wtryskiwacz jest proporcjonalna do czasu wtryskiwania (impulsu) oraz ciśnienia szyny, więc istnieje możliwość wyrównania różnic produkcyjnych przez zarządzanie czasem impulsu dla danego, konkretnego wtryskiwacza.

Kody

charakterystyki firmy Delphi są generowane przez pomiar wskaźnika przepływu

każdego wtryskiwacza przy czterech rożnych wartościach ciśnienia (400, 800,

1200

i 1600 barów). Następnie, pomiary te są porównywane ze wzorcową charakterystyką

pracy wtryskiwacza, w celu oszacowania wartości regulacji czasu impulsu, która

pozwala osiągnąć odpowiednią dawkę paliwa. Regulacja ta jest kodowana za pomocą

16- lub 20-cyfrowego kodu C2i lub C3i.

W przypadku

wtryskiwaczy Bosch, wtryskiwacze CR pierwszej generacji CRI 1 (1997-2000)

wykonywano jako zwykłe (nieklasyfikowane) elektrowtryskiwacze przystosowane do

pracy przy ciśnieniach do 1350 bar. Wtryskiwacze CR pierwszej generacji CRI 1 klasyfikowane

były (1999-2000) najczęściej jednopozycyjnie. Użyto rozwiązania polegającego na

korygowaniu dokładności wtrysku za pomocą indywidualnego doboru jego czasu

wtrysku. Zastosowano podział wtryskiwaczy na klasy. Klasyfikacja oznacza, że po

pomiarze dawkowania na stanowisku testowym wtryskiwacze najczęściej dzieli się na

trzy (1,2,3 lub A,B,C lub X,Y,Z), a czasem cztery klasy, zależnie od uzyskanych

odchyłek

w stosunku do wtryskiwacza, mającego wzorcową charakterystykę. Na podstawie

tych klas do sterownika silnika wprowadzało się odpowiednie parametry

korekcyjne czasu wysterowania wtryskiwaczy tak, aby wyrównać dawki

wtryskiwanego paliwa

w poszczególnych cylindrach.

Wtryskiwacze

CR drugiej generacji CRI 2 klasyfikowane dwu- lub trzypozycyjne (wtryskiwacz

klasyfikowany jest w 2 lub 3 ważnych punktach, np. wolne obroty

ok. 300 bar, dawka częściowych obciążeń ok. 800 bar oraz pełne obciążenie

powyżej

1000 bar).

Niezależnie od rozwiązania, konieczne jest wprowadzenie zmian w układzie sterowania w celu zaadoptowania nowych parametrów korekcyjnych wymienionych wtryskiwaczy.

Nieprawidłowe wykonane naprawy wtryskiwaczy bez prawidłowego testu, którego warunkiem jest wyznaczanie klas, może doprowadzić do uszkodzenia silnika, katalizatora oraz układu oczyszczania spalin.

Seria CRS2 nadaje się do silników wysokoprężnych z maksymalnie ośmioma cylindrami

i szerokim zakresie mocy i momentem obrotowym. Systemy modułowe

mogą być dostosowane do różnych typów silnika. W przypadku rozwiązań preferowanych

przez firmę BOSCH w powszechnym zastosowaniu jest seria CRS2-16, pracująca przy ciśnieniu

1600 bar. Na podstawie tego systemu opracowano

systemy CRS2-18 z

1800 bar i CRS2-20

z 2000 bar. Systemy z podwyższonym ciśnieniem

i modyfikacjami technicznymi pozwalają na większą swobodę przy projektowaniu

silników i spełnienie wymogów zawartych

w normach emisji spalin.

Tabela 1

Parametry wtryskiwaczy elektromagnetycznych

|

|

CRS2-16 |

CRS2-18 |

CRS2-20 |

|

Engine cylinders |

2 - 6 |

3 - 6 |

3 - 8 |

|

Max. system

pressure |

1600 bar |

1800 bar |

2000 bar |

|

Max. number of

injections |

8 |

8 |

8 |

|

Min. injection

separation time |

800 μs |

350 μs |

200 μs |

|

Operating

voltage |

12/24 V |

12 V |

12 V |

|

Emission target

corresponding to |

Euro 4/5/6 |

Euro 5/6 |

Euro5/6 |

|

Service life (PC/LD) |

300,000/400,000 km |

||

|

Application |

PC, LD |

||

Obok systemów

opartych na wtryskiwaczach elektromagnetycznych stosowane są również

rozwiązania z wtryskiwaczami piezoelektrycznymi CRI3-18 i-20. Wtryskiwacze piezoelektryczne

umożliwiają precyzyjne i szybkie dawkowanie wtrysku (dawka pilotażowa, zdecydowanie

krótszy czas zwłoki pomiędzy momentem podania sygnału a otwarciem końcówki

itp.). Wynika to z faktu braku sił bezwładności, które są obecne i znamienne we

wtryskiwaczach elektromagnetycznych, a wiążą się z elementami układu elektro-magnetycznego.

Wtryskiwacze piezoelektryczne są niewielkie i wymagają mniej

przestrzeni montażowej niż wtryskiwacze elektromagnetyczne.

Tabela 2

Parametry wtryskiwaczy piezoelektrycznych

|

Engine

cylinders |

4 - 12 |

|

Max.

system pressure |

1800/2000 bar |

|

Max.

number of injections |

8 |

|

Min.

injection separation time |

200 μs |

|

Operating

voltage |

12 V/24 V |

|

Emission

target |

Euro 5, Euro 6, T2B5, US10, JPNLT |

|

Service

life PC/LD |

300,000/400,000 km |

|

Applications

|

PC, LD |

2. REGENERACJA WTRYSKIWACZY

Regeneracja nie jest kłopotliwa w przypadku wtryskiwaczy elektromagnetycznych firm Bosch oraz Delphi. Wszystkie niesprawne elementy podlegają wymianie na nowe (poza cewką wtryskiwaczy Delphi, która jest niedostępna). Producent przewiduje możliwość rozebrania wtryskiwaczy na drobne elementy, oczyszczenie ich, wymianę niezbędnych części, regulację i ponowne skalibrowanie oraz nadanie nowego, indywidualnego kodu.

Typowe symptomy uszkodzenia wtryskiwaczy Common Rail w silniku Diesla:

- świecąca się kontrolka błędu silnika lub świec żarowych,

- kłopoty z uruchomieniem silnika,

- spadek mocy lub gaśnięcie silnika pod obciążeniem,

- dymienie z rury wydechowej (na czarno lub biało),

- nierówna praca silnika na biegu jałowym,

- podwyższanie się poziomu oleju (w niektórych modelach),

- wycieki paliwa z okolic wtryskiwaczy,

- wydmuchanie podkładki pod wtryskiwaczem (kompresja wychodząca spod wtryskiwacza),

- zauważalnie podwyższone zużycie paliwa,

- głośniejsza praca wtryskiwaczy, w szczególności pod obciążeniem.

Typowa usługa sprawdzenia wtryskiwacza polega na:

- myciu wstępnym (myjki wysokociśnieniowe oraz ultradźwiękowe),

- test na maszynie EPS 815 lub CRi-PC.

Jeżeli wtryskiwacz nie zalicza testu to należy:

- go rozebrać i zweryfikować podzespoły (mikroskop) - jeżeli nie zalicza testu,

- wycenić i zatelefonować do klienta.

Po pozytywnie

zaliczonym teście bądź po naprawie, przekazywany jest wraz

z wtryskiwaczami wydruk kalibracyjny z indywidualnie wygenerowanymi nowymi

kodami, które następnie trakcie montażu w samochodzie należy wprowadzić do

sterownika silnika przy użyciu odpowiedniego testera diagnostycznego w

zależności od producenta pojazdu.

Na naprawę składa się:

- sprawdzenie i wycena wtryskiwacza,

- wymiana uszkodzonych elementów na nowe, oryginalne Bosch,

- złożenie wtryskiwacza,

- regulacja wszystkich trzech stopni,

- kalibracja na maszynie wraz z nadaniem nowego kodu.

W celu dokonania

prawidłowego doboru wszystkich podkładek regulacyjnych (zazwyczaj we

wtryskiwaczu mamy 5 podkładek) przeprowadza się kilka pomiarów stałych

elementów wtryskiwacza, następnie dzięki obliczeniom ustala się odpowiednie

wartości dla każdej

z podkładek (podkładki są stopniowane do kilku setnych mm, jedynie podkładka

regulująca skok kulki jest stopniowana z większą dokładnością, tj. co kilka

tysięcznych mm).

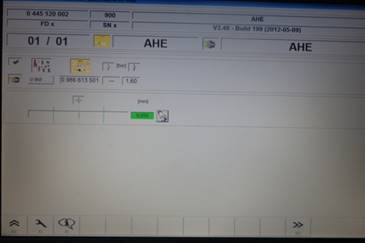

Rys.

2. BOSCH urządzenie do pomiaru skoku kulki zaworu wtryskiwacza oraz widok okna

programu

Fig.

2. BOSCH

device used to measure injector valve jump and the corresponding computer

display

view

Najistotniejszą

i mającą największy wpływ na prawidłową pracę oraz odpowiednie dawki paliwa

wartością regulacyjną jest grubość podkładki ustalającej skok kulki zaworu. W

tym miejscu warto również wspomnieć o bardzo istotnej, z praktycznego punktu

widzenia, rzeczy, a mianowicie zmiana grubości którejkolwiek z podkładek regulacyjnych

wtryskiwacza ma

z reguły największy wpływ na jeden rodzaj dawki, natomiast w mniejszym stopniu,

ale również zmienia wartości pozostałych. Jest to nie bez znaczenia, jeżeli

chodzi o regulację jednej, konkretnej dawki, należy pamiętać o kontrolowaniu

pozostałych, przy każdej zmianie.

Regeneracja wtryskiwaczy BOSCH polega na rozebraniu wtryskiwacza i czyszczeniu poszczególnych elementów składowych w myjce ultradźwiękowej oraz weryfikacji stanu wybranych elementów na mikroskopach. Na podstawie pomiarów na stanowisku do pomiaru skoku ustalana jest wartość grubości podkładki (podkładki są stopniowane co kilka lub kilkanaście tysięcznych mm – rys. 3) po złożeniu wtryskiwacza z wykorzystaniem nowych części naprawczych.

Rys.

3. Komplety wymiarowe podkładek regulacyjnych

Fig. 3. The injector regulation pad packages

Po

dopasowaniu odpowiedniej wartości podkładek regulacyjnych w połączeniu

z dynamometrycznym kluczem pobierany jest moment i kąt obrotu klucza – rys. 4

(na podstawie wprowadzonego numeru wtryskiwacza z bazy danych).

Rys.

4. Klucz dynamometryczny

Fig.

4. The torquewrench

Po zakończeniu naprawy wtryskiwacza konieczna jest szczegółowa kontrola wszystkich parametrów i dawek wtryskiwanego paliwa na stole probierczym Bosch – rys. 5. Po regeneracji i sprawdzeniu wtryskiwaczy automatycznie generowany jest protokół ze stołu probierczego, co świadczy o tym, że osiągnięte zostały parametry fabrycznie nowego wtryskiwacza. Wtryskiwacz zostaje zakodowany i otrzymuje wygenerowany kod IMA.

Rys.

5. Stół probierczy BOSCH EPS 815

Fig. 5. The BOSCH EPS 815 test

stand

3. PODSUMOWANIE

Wtryskiwacze

stosowane w nowoczesnych rozwiązaniach zasilania silników z zapłonem

samoczynnym Common Rail są kosztownymi elementami układu. Zakup nowych

wtryskiwaczy może się wiązać ze sporymi kosztami. Regeneracja oparta na

oryginalnych częściach zamiennych oraz wykonana zgodnie z technologią

producenta niejednokrotnie umożliwia

znaczne zredukowanie kosztów takiej naprawy, nawet do poziomu 40%

wartości nowego wtryskiwacza. Prawidłowo wykonana regeneracja wtryskiwaczy

elektro-magnetycznych wymaga zastosowania specjalistycznego oraz bardzo

drogiego osprzętu,

jak na przykład stół probierczy, ale daje gwarancję prawidłowego funkcjonowania

regenerowanych wtryskiwaczy. Warto w tym miejscu dodać również o szalenie

poważnych konsekwencjach źle przeprowadzonej naprawy wtryskiwaczy bądź

zastosowaniu wtryskiwacza używanego, nieznanego pochodzenia. Prawidłowe

wprowadzenie paliwa, dobrze rozpylonego, pod odpowiednim kątem (odpowiednia

liczba otworków wtryskowych rozpylaczy, pod odpowiednim kątem, o określonej

średnich każdy) w odpowiedniej ilości

i odpowiednim czasie gwarantuje poprawne działanie całego silnika i uniknięcie

poważnych konsekwencji, takich jak:

- uszkodzenie turbosprężarki np. nadpalenie łopatek,

- wypalenie zaworów głowicy,

- wypalenie gniazd zaworowych,

- przegrzanie silnika,

- wypalenie tłoków cylindrów,

- zatykanie katalizatorów i filtrów cząstek stałych.

Warto również dodać, że na polskim rynku motoryzacyjnym obserwuje się złe dobieranie wtryskiwaczy do silnika samochodu przez niekompetentnych fachowców. Pojawiają się samochody z zamontowanymi wtryskiwaczami o innych numerach (inny rozpylacz, inne dawki paliwa), co, podobnie jak w przypadku źle działającego wtryskiwacza, ma znamienny wpływ na pracę i żywotność całego silnika i wielu jego, zazwyczaj kosztownych, podzespołów.

Bibliografia

1. Czech P. 2013. „Wykorzystanie probabilistycznych sieci neuronowych i sygnałów drganiowych do diagnozowania uszkodzeń wtryskiwaczy silnika ZS”. [In Polish: “Application of probabilistic neural network and vibration signals for diesel car engine fuel injectors damage”]. Zeszyty Naukowe Pol.Śl., seria Transport 81: 25-30.

2. Górnicka D., M. Zawisza, Z. Stanik. 2010. „Sygnał wibroakustyczny jako symptom usterek mechanicznych silnika ZS uzupełniający system OBD”. [In Polish: „Vibroacoustic signal as a symptom of mechanical failures diesel engine supplementing the OBD system”]. XV Konferencja Naukowa Wibroakustyki i Wibrotechniki i X Ogólnopolskie Seminarium Wibroakustyka w Systemach Technicznych: 109-110. Sękocin Stary, 29-30 listopada 2010.

3. Gładysek

J., M. Gładysek. 2009. „Ocena stanu wtryskiwaczy common rail”. [In Polish: „Assessment of common

rail injectors”]. Auto Moto Service

9. Kraków.

4. Günther

H. 2006. Diagnozowanie silników

wysokoprężnych. [In

Polish: Diagnosis of diesel engines].

Warszawa: WKiŁ.

5. Idzior M., T. Borowczyk, W. Karpiuk, P. Stobnicki. 2011. „Możliwości badania stanu technicznego nowoczesnych wtryskiwaczy silników o zapłonie samoczynnym”. [In Polish: „Możliwości badania stanu technicznego nowoczesnych wtryskiwaczy silników o zapłonie samoczynnym”]. Logistyka 3.

6. Ignaciuk P., L. Gil. 2014. “Damages

to injectors in diesel engines”. Advances

in Science and Technology Research Journal 8(21): 58-61.

7. Konieczny Ł., R. Burdzik, P. Fabiś, P. Czech. 2012. „Statistical analysis of maximum power of chosen engines”. J. Pol. CIMAC 7(1): 33-38.

8. Osipowicz T., T. Stoeck. 2013. „Regeneracja współczesnych wtryskiwaczy paliwowych silników o zapłonie samoczynnym”. [In Polish: „Regeneration of modern fuel injection compression ignition engines”]. Autobusy: technika, eksploatacja, systemy transportowe 14(10): 210-212.

9. Stoeck T., T. Osipowicz, K.F. Abramek. 2014. „Methodology for the repair of Denso common rail solenoid injectors”. Eksploatacja i Niezawodność – Maintenance and Reliability 16(2): 270-27.

10. http://www.magazyn-motoryzacyjny.pl/common_rail.html